Sveising og allierte prosesser for tilkobling av keramikk

Forskjellige sveising og allierte prosesser som brukes til å tilslutte keramikk omfatter følgende: 1. Fusjonsveising 2. Friksjons sveising og ultralydbinding 3. Diffusjonsbinding 4. Diffusjonsbinding via mellomlag 5. Isostatisk liming 6. Glaze Bonding 7. Metallisering og lodding 8. Lim bonding.

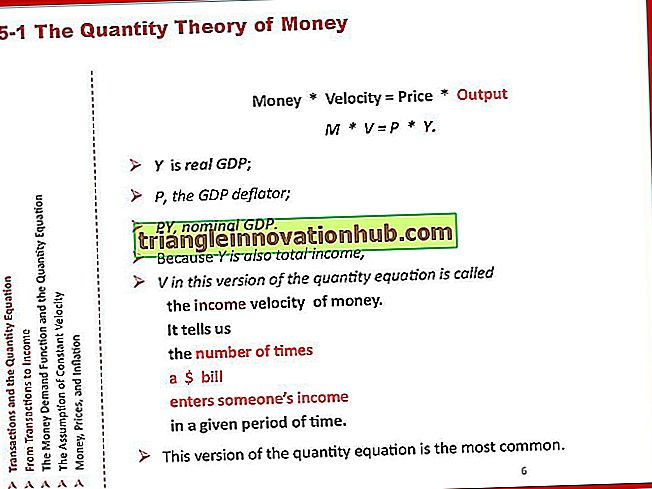

1. Fusjonssveising:

Vellykket bruk av elektronstrålesveising til å danne Al 2 O 3 -Ta, ZrO 2 -Mo, ZrO 2 -Nb-par med betydelig bindingsstyrke har blitt rapportert siden 1960-tallet. Anvendbarheten av fusjonsveisemetoder til keramiske metallsystemer er imidlertid svært begrenset. Det er avgjørende å matche smeltetemperaturen og termiske sammentrekningskarakteristikker for stykker som er bundet.

2. Friksjonssveising og ultralydbinding:

Lovende resultater i friksjonssveising av aluminium av alumina, aluminium til zirkoniumoxid og aluminium til silisiumnitrid er rapportert fra Queens University of Belfast. Disse tre keramikkene kan også sveises til noen andre metaller, men noen ganger krever det bruk av et mellomlag.

Ultralydbinding av aluminium til en rekke metaller kan oppnås under normale atmosfæriske forhold, mens sammenføyning av titan til keramikk ved samme prosess krever bruk av vakuum.

3. Diffusjonsbinding:

Ved denne fremgangsmåten blir komponentene som skal sammenføyes presset sammen og utsatt for høy temperatur i en bestemt tidsperiode. Trykket som brukes, må være høyt nok til at diffusjon skal skje på parringsflatene, men må ikke forårsake bulkdeformasjon i komponentene som er forbundet.

Temperaturen som brukes er i området fra 0, 65-0, 98 Tm hvor Tm er smeltepunktet for metallet i absolutt grader. Komplekse fysiske og kjemiske reaksjoner finner sted ved grensesnittet for å påvirke en ledd. Bredt utvalg av metaller til keramikk og briller til glasskeramikk kan velges med denne prosessen, forutsatt at de termiske sammentrekningsegenskapene til delene blir sammenføyde, samsvarer.

4. Diffusjonsbinding via mellomlag:

I denne metoden for tilslutning av keramikk til metaller innføres et duktilt metall mellomlag mellom de flater som skal føyes, derfor er det ikke nødvendig med påføring av høytrykk. Dette mellomlaget bidrar til å distribuere spenningene ved grensesnittet for å unngå spenningskonsentrasjon, så vel som plasserer noe av differensial ekspansjon og sammentrekning av de to komponentene under oppvarming. Hvis mellomlagertemperaturen ikke er veldig høy, kan det være mulig å binde komponentene uten å ha noen skadelige virkninger på arbeidsstykkens mekaniske egenskaper, selv om det er en varmebehandlet legering.

Rustfritt stål kan kobles til aluminiumoksyd ved å bruke aluminium som et duktilt lag. Gull har blitt brukt som et mellomlag for å binde et antall oksygen keramikk og briller til jernholdige legeringer. Kobber kan sveises til alumina ved å plassere dem i en litt oksyderende atmosfære til en temperatur på 1060-1080 ° C. Dette resulterer i dannelsen av en eutektisk væske ved overflaten av kobberet som resulterer i en kjemisk binding mellom kobber og aluminiumoksyd. I et atomfeltfelt bindes aluminaisolasjonsringer og titanlegeringselektroder sammen ved å gi 0, 1 mm tykke mellomlag av aluminium.

5. Isostatisk binding:

Denne prosessen brukes til fremstilling av relativt komplekse deler ved å bli med i enkle komponenter som vist i figur 22.38.

Keramisk pulver presses inn i enkle former:

(a) Bruke uniaxial pressing eller isostatisk pressing. De enkle formede komponentene blir deretter samlet

(b) For å danne en mer kompleks form. De samlede delene blir deretter belagt

(c) Med et tynt lag av et ugjennomtrengelig, fleksibelt elastomert materiale. Belegget bidrar til å forsegle enheten mot høytrykksvæsken under påfølgende operasjon av isostatisk binding, og

(d) Som knytter seg til de to komponentene.

Den sammenbundne enheten blir deretter sintret for å oppnå full styrke som er sammenlignbar med styrken til foreldrematerialet. Deler laget av keramikk som alumina, zirkoniumoxid og silisiumnitrid kan fremstilles ved denne metoden. Obligasjonene produsert ved denne metoden viser fullstendig homogenitet som om komponenten er produsert ved en enkelt operasjon uten sammenføyning.

6. Glaze Bonding:

Denne metoden brukes oftest ved montering av store komplekse deler og sammenføring av forskjellige keramiske komponenter. Overflatene som skal sammenføyes, er malt flatt og deretter belagt med en egnet glansglass. Overflatene plasseres deretter i kontakt og festes for å sikke glasuret og bind sammen stykkene.

De fleste oksid keramikk kan være bundet av silikat glass eller glasur og leddene kan også gjøres med borat og fosfat basert briller. Ikke-oksid keramikk er vanskeligere å bli med ved denne prosessen, da de har en tendens til å reagere med glasurene som frigjør gassbobler som svekker bindingen. Spesielle glasur er tilgjengelig for å bli med i noen av keramikk- og metallkombinasjonene.

7. Metallisering og lodding:

Vanligvis er denne metoden ansatt for tilslutning av keramikk til metaller. Lodding krever at den anvendte loddinglegeringen må våte overflatene som skal festes. De fleste metalloverflater kan fuktes ved hjelp av lodding legeringer, men keramikk er ikke. Derfor blir den keramiske komponenten først gitt et lag av kompatibel legering ved metalliseringsprosessen.

Det blir deretter etterfulgt av lodding ved bruk av konvensjonelle legeringer. Et annet alternativ er å bruke aktive metallbårer. Utvalget avhenger av kjemiske reaksjoner som forekommer ved metall-keramisk grensesnitt for å fremme fuktbarhet. Suksessen har blitt oppnådd ved å bruke brennstoff basert på sølv-kobber eutektisk med tillegg av titan eller zirkonium. En typisk loddinglegering kan inneholde 68, 8% Ag + 26, 7% Cu + 4, 5% Ti etter vekt.

8. Limende liming:

Stressfrie ledd kan produseres ved liming og sementering når høye temperaturer og vakuumtetthet ikke er involvert. Kaldhærdende harpiks og lim holder seg godt til keramikk. Felles ytelse er avhengig av servicetemperaturen, samt varigheten og belastningsgraden.

Epoksid, fenol, akryl og polyuretan lim kan brukes til applikasjoner som involverer temperaturer opp til 200 ° C. For applikasjoner med høy temperatur over 200 ° C anvendes polyamider eller andre termisk stabile polymerer.

Uorganiske sementer, for eksempel portland sement, brukes noen ganger for tilslutning av keramikk til metaller. Høyspente porselenisolatorer fremstilles ofte ved å bli med i enkelte deler sammen med sement.