Klassifisering av sveiseprosesser: 7 Typer

Denne artikkelen kaster lys over de syv hovedtyper av sveiseprosesser. Typer er: 1. Manuell sveising 2. Semi-automatisk sveising 3. Automatisk sveising 4. Automatisert sveising 5. Adaptive Controls 6. Fjernsveising 7. Robotsveising.

Type # 1. Manuell sveising:

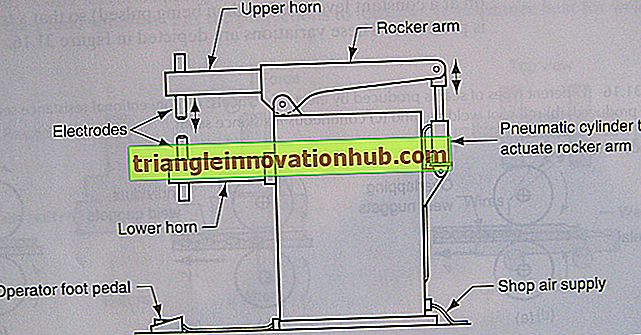

Det innebærer at alle de åtte operasjonene av sveisesekvensen utføres for hånd. Vær imidlertid oppmerksom på at trinn 4 som er "den relative bevegelsen mellom sveisehode og arbeidet" kan omfatte noen mekanisk hjelp, for eksempel sveisemekanismer som beveger arbeidsstykket med omtrent den rette hastigheten for sveising.

En slik manipulator som kalles tyngdekraftmotor er vist i figur 21.1 hvor sveiseren vinder opp vekten og styrer deretter bordets hastighet ved å holde kanten og la den løpe gjennom fingrene med ønsket hastighet slik at han kan produsere renere kontinuerlige sveiser på sirkulære svindel i nedre sveiseposisjonen.

Manuell sveising er mest populær med SMAW, GTAW, oksygenbrensel gassveising og plasmabue sveiseprosesser.

Type # 2. Semi-automatisk sveising:

I dette systemstadiet 5 som er "styring av sveisevariabler, slik at dets ledningshastighet i GMAW eller varigheten av strømmen i motstandssveising med en pistolsveger, er automatisk", men sveisemidlene holdes i hånden. Fase 4, det er den relative bevegelsen mellom sveisehodet og arbeidet er normalt manuell, men mekaniske midler som transportbånd eller arbeidsmanipulator kan benyttes. Dermed kan GMAW-prosessen brukes i forbindelse med tyngdekraftmotor for å forbedre kvaliteten og produktiviteten ved sveising.

De forskjellige operasjonene i trinn 3 og 6 som er "igangsetting og driftsstans" kan utføres i rekkefølge automatisk ved hjelp av en enkelt av / på-bryter.

Det halvautomatiske sveisesystemet er mest populært hos GMAW og FCAW. Selv om det er mulig å bruke denne teknikken med GTAW, SAW og ESW prosesser, men det er sjelden brukt.

Type # 3. Automatisk sveising:

Det er et system hvor minst trinn 5 som er "kontroll av sveisevariabler", og fase 4 dvs. "relativ bevegelse mellom sveisehode og arbeid" er automatisk. Vanligvis bruker en enkelt bryter som arbeider gjennom en sekvenseringsenhet kontrollene for strøm og forbruksvarer som ledning og gass. Dette kan også bringe krater fylle enheten, hvis innlemmet, til handling automatisk. Fig. 21.2 viser et blokkdiagram for et typisk automatisk sveisesystem.

I et automatisk sveisesystem utføres trinnene 1, 2, 7 og 8 for hånd eller initieres manuelt. Ved ovennevnte logikk klassifiseres tyngdekraftsveising som en bærbar automatisk sveisemetode.

Det automatiske sveisesystemet er mest populært med SAW og ESW prosesser. Det er også brukt, i begrenset grad, med GTAW, GMAW, FCAW, og plasmabuesveisprosessene.

Type # 4. Automatisert sveising:

Et automatisert sveisesystem utfører alle åtte trinn fra montering og overføring av delene til sveisehode uten justering av kontroller av sveiseoperatør. Sveisingen som kan fullføres i ett eller flere trinn, og den endelige utkastningen av det ferdige produktet utføres mekanisk uten manuell innblanding. Et viktig aspekt ved automatisert sveising er at operatøren ikke trenger kontinuerlig å overvåke operasjonen. Sammenlignet med automatisk sveising, har dette en tendens til å øke produktiviteten, forbedre kvaliteten og redusere operatørens tretthet.

Fig. 21.3 viser et skjematisk diagram for et automatisert sveisesystem som anvender mini-datamaskin, flerprogrammerer og en svindelsporingsenhet. De automatiserte sveisesystemene blir populært brukt med SAW, GMAW og FCAW prosesser. I begrenset grad brukes GTAW, PAW og ESW også i automatiserte moduser.

Fig. 21.3 Skjematisk diagram for et automatisert sveisesystem

Type # 5. Adaptive Controls:

Med økt bruk av automatiske og automatiserte sveisesystemer er det viktig å holde sveisehodet beveget seg nøyaktig langs fellesveien og for å oppnå sveiser av ønsket spesifikasjon og kvalitet. Dette gjøres vanligvis ved å bruke enheter som kalles adaptive kontroller.

Adaptive kontroller i sveisesystemer oppnår derfor to mål, nemlig svindelsporing og kvalitetskontroll.

Det finnes flere typer sømsporingsenheter. Den enkleste som er vist i figur 21.4. er en mekanisk tilhenger som benytter fjærbelastede hjul for fysisk å følge falsømmen. Dette systemet fungerer tilfredsstillende for lange horisontale eller vertikale baner, men kan ikke være nyttig for sømsporing langs en buet bane, slik det fremgår av to stillinger av denne typen svindeltracker vist i figur 21.5.

Andre sømsporingssystemer omfatter elektro-mekaniske innretninger som benytter elektroniske prober med lett vekt. Imidlertid er de begrenset i deres evne til å spore flere pass sveiser og firkantede spolesveiser. Disse er også negativt påvirket av sveisevarmen.

Noen andre systemer som brukes med GTAW prosessen er basert på lysbue sensing ved hjelp av bue spennings kontroll for å opprettholde banen. Mer sofistikerte versjoner av buksømssporing benytter en mekanisme for å svinge buen og tolke variasjonen i buenskarakteristikker for å gjenkjenne leddets plassering. Et slikt system kan eller ikke er ønskelig ved en bestemt sveiseprosess og kan begrenses i reisens hastighet av oscillasjonskravene.

Langt de mest sofistikerte svindelsporingssystemene er av optiske typer som benytter videokameraer som vist i figur 21.6 eller andre enheter for å få et to eller tredimensjonalt bilde av sveiseleddet. Disse bildene er ansatt av et datasystem for å få sveisehodet til å følge svært nøyaktig fellesveien.

Det optiske sømsporingssystemet ved hjelp av laserstråle er den siste metoden for å oppnå en høy nøyaktighet ved å følge ønsket vei for sveising. Imidlertid skaper skarpe hjørner og effekten av sveising av varme og røyk fremdeles problemer som ikke er helt overfylt.

Adaptive kontroller når det brukes til kvalitetsstyring i prosessen ved motstandssveising, tillater prosessen å fortsette til en nugget av tilstrekkelig størrelse er dannet.

Når noen form for adaptiv kontroll er ansatt, legges ordene "med svindelsporing" eller "med adaptiv kontroll" til hovedprosessmodusen, for eksempel "automatisert sveising med svindelsporing eller motstandssveising med kvalitetsstyring" .

Type # 6. Fjernsveising:

Fjernsveising og automatisert sveising har mye til felles. I begge tilfeller er sveisingen gjort uten umiddelbar tilstedeværelse av en menneskelig sveiseoperatør. Ved automatisk sveising kan operatøren bare være noen få meter fra sveiseoperasjonen, men sveiseren kan like godt være mange meter unna.

Dette skyldes at det ikke er behov for overvåking og justeringer under operasjonen. I mange tilfeller utføres sveiseoperasjonen bak gardinene, slik at operatøren ikke engang kan se operasjonen eller ikke påvirkes av buen.

Fjernsveising ligner mye på automatisert sveising ved at sveiseoperatøren ikke befinner seg på sveiseplassen og kan være en stor avstand fra den. Forskjellen er imidlertid at automatisert sveising er utformet normalt for å lage samme samme sveise gang på gang. Fjernsveising involverer vanligvis vedlikeholdsoperasjoner hvor hver sveise kan være forskjellig fra den forrige.

Når den samme sveisen utføres hverandre, blir fjern sveising lik automatisert sveising. Fjernsveising blir stadig mer brukt med økt etablering av atomkraftverk. Generelt utføres det hvor mennesker ikke kan være til stede på grunn av en fiendtlig atmosfære, for eksempel hvor høy radioaktivitet eksisterer. Vedlikeholdsenhetene må derfor involvere eksternt arbeid, inkludert sveising.

Noen av de typiske bruksområder for fjernsveising inkluderer forsegling av radioaktive materialer i metallbeholdere. Tetning av brenselelementer og målestenger utføres også i kjernevirksomheten ved fjern sveising som vist i figur 21.12.

Fjernsveising finner anvendelse i enkelte radiokjemiske prosessanlegg hvor høye korrosive løsninger håndteres. Det gjøres også rundt atomreaktorer der serviceforholdene krever den høyeste sveisekvaliteten som kan oppnås. Plugging av lekkasje varmeveksler rør i kjernekraftverk er en annen søknad for ekstern sveising ved hjelp av automatisert GTAW enhet.

Rørsveisleddene i radioaktiv atmosfære gjøres også eksternt ved hjelp av automatiske GTAW-hoder. Fjernsveising i rør og rør er laget som de ville bli laget med utstyret under normale forhold.

Type # 7. Robotisk sveising:

Robotsveising er i utgangspunktet en del av det automatiserte sveisesystemet, men betraktes separat fordi ut av alle teknologiene som er tilgjengelige robotter, er kanskje den mest spennende og derfor trenger spesiell referanse i sveisautomatisering. Leddrobotene kan nøye etterligne produktive handlinger hos en mann i sveisemiljøet, og innenfor grenser gir det et akseptabelt alternativ for å utføre mange av de monotone og dermed utfordrende oppgaver som skal oppstå i industrien i overflod. I denne sammenheng kan en robot være en kostnadseffektiv løsning på mange buesveisoperasjoner.

En enklere robot er en manipulator som kan programmeres på vilje. Manipulatoren drives av aktuatorer som elektriske motorer og styres av en datamaskin. De fleste sveise roboter har fem eller seks akser rundt hvilke de beveger seg. Noen av disse aksene er lineære og andre roterende.

Kombinasjonen av lineære og roterende akser gjør en robot mer eller mindre egnet for en bestemt oppgave eller en rekke oppgaver. Robotkontrolleren har et minne hvor programmer kan lagres og disse programmene kan spilles på vilje. På denne måten kan programmer som læres, bli tatt for fremtidig bruk. Fordi roboter har denne fleksibiliteten, adskiller de seg fra fast automatisering som er dedikert til bare en oppgave. Fig. 21.13 viser de viktigste elementene i et robotsveisesystem ved hjelp av en leddrobot.

Det er uten tvil at roboter ikke kan gjøre alt arbeidet som nå er gjort av mennesker, og det er tvilsomt om de noensinne vil. Hvor eksotiske materialer skal sveises eller hvor adgangen er svært begrenset, hvor toleransen for for-sveiseprosesser ikke er lys nok eller hvor komponenter ikke kan klemmes tilstrekkelig under sveising, reduseres muligheten for bruk av en robot.

Til tross for disse begrensningene er det mange bruksområder hvor et robotsystem viser sin verdi fordi sveising nesten ikke kan være et vekstområde, siden operasjonen er iboende arbeidsintensiv, ofte svært repeterende, og er miljømessig en ubehagelig yrke, og det krever derfor ferdigheter som ganske enkelt kan overføres til roboten. Det er også en tilfeldighet at sveising ofte involverer bruk av en arbeidsmanipulator, en enhet som i kraft av sine egne bevegelser kan forenkle programmet som må undervises til roboten og lett kan være grensesnitt med sistnevnte.

Således er effektiv robotsveising ikke bare et spørsmål om korrekt grensesnitt mellom kontrollelektronikk og sveiseemballasje, men det hengsler også på presisjonsfremstillet, programmerbart arbeidsstykkehåndteringsutstyr, som opererer innen svært smale bånd.

Typer Sveise Roboter:

På sveisebeltet ble roboter først innført for punktsveising i bilindustrien, og de er godt etablert i dette feltet. Men nåværende vekt er på utvikling av MIG-sveiseb robotter. Nylig har TIG-sveiseb robotter blitt utviklet, fordi TIG-sveising er et vanskelig, sakte og dermed slitsomt arbeid der sveisebrenneren må holdes nøyaktig på plass, og sveiseren må sette opp den intenst pulserende wolframelektrodenbue.

I tilfelle leddet krever en fillerråd, er situasjonen enda verre, siden den andre må mate ledningen i riktig vinkel og med like presisjon. Når arbeidsstykket er av kompleks form med flere korte ledd i forskjellige vinkler, eller i tilfelle usymmetrisk rørledd, har det hittil ikke vært noe egnet utstyr tilgjengelig. Siden TIG-sveising bare brukes når foreldrematerialet er en spesiell legering eller når det er fullstendig gjennomtrengning uten at sveisefeil må tildeles i produksjon, er det vanlig bare for noen spesielle anvendelser.

Men fordi det brukes til fremstilling av kritiske ledd i næringer som inkluderer flyteknikk, matvareindustri, matvareindustri, kjemisk prosessindustri og brannarm og presisjonsverktøy, er TIG-sveiseb robotter utviklet for industriell bruk der den håndterer sveisepistol og mater fillerråd inn i skjøten. Fig. 21.14 viser de grunnleggende elementene i et TIG-sveisesystem ved hjelp av en infrarød skanner for sømsporing.

Fig. 21.14 Et TIG-sveisrobotsystem ved hjelp av en infrarød stråleskanner for svindelsporing

Den siste utviklingen i sveisrobotindustrien er introduksjonen av en robot som bruker et laserbasert visjonssystem for lysbuesveising når delene som skal sveises utviser store uregelmessigheter. En slik robot kan fornemme variasjoner og rette dem som mennesker ville gjøre i sanntid.

For effektiv bruk av en sveiseb robot er det avgjørende å følge den angitte prosedyren ellers kan det føre til at lysbue avsettes med følgelig dårlig kvalitetssveis som angitt for støt- og filetsveis i henholdsvis henholdsvis 21.15 og 21.16. Videre kan en dårlig prosedyre medføre ytterligere bevegelse av arbeidsstykke som vist i figur 21.17 som resulterer i forsinkelse i produksjon og forbedret produktkostnad.

Forholdsregler ved bruk av robotter :

Bruken av en robot på ingen måte unngår de eksisterende sikkerhetskravene til noen sveiseoppsett. Roboten vil sikkert hjelpe fordi bruken tillater at folk blir fjernet fra farlige eller usunne situasjoner. Dette forbedrer ikke bare arbeidsforhold, men kan også øke produktiviteten ved å eliminere hvilepauser som ofte kreves av loven under noen omstendigheter.

Risikoen for at roboten introduserer seg i miljøet forstås best hvis roboten betraktes som en blind, døv og dum automatisering som bare svarer til signaler injisert direkte i hjernen. Robotene kan imidlertid nøye etter menneskets ferdigheter, men dette er bare tilfelle hvis miljøet forblir konstant.

Robots største styrke er at den kan ignorere varme, lys, stråling osv. Den største svakheten er at den ikke har noen iboende reaksjon som vi mennesker har til omgivelsene våre. I lys av disse fakta bør det gjenkjennes at roboter og folk ikke blandes godt, og at passerer må utstedes til de personellene som har lov til å ha kontakt med robotsystemet.

Robotsystemer er komplekse interaksjoner mellom elektronikk, mekanikk og styringssystemer. De kan bryte ned på uventede måter, og forholdsregler må tas for å beskytte omgivelsene og prosessene. Dette kalles ikke-trygt. Det må alltid være en bestemmelse om manuell overstyring i nødssituasjoner.

Applikasjoner:

Roboter kommer til seg selv på jobb som kan være farlig for mennesker, eller på skitne eller slitne arbeidsplasser der det er vanskelig å opprettholde effektivitet. Bortsett fra kostnadsreduksjon ved økt produktivitet, er andre fordeler med roboter det med konsistent nøyaktighet, minimalt spild av materialer, stabiliserte arbeidskostnader fordi ingen arbeid betyr ingen lønn, og til slutt vil mangel på dyktige medarbeidere ikke være et problem.

Teoretisk kan en robot brukes selv for en engangsjobb, men det ville tydeligvis være sløsing med tid til å kontinuerlig programmere en robot når oppgaven kan fullføres samtidig med tradisjonelle metoder. Men hvis det er en batchproduksjon og batch gjentas med noe regelmessighet, si ukentlig eller månedlig, og hvis armaturene kan være nøyaktig plassert etterfølgende, bruk deres for den første sveisen, så kan bruken av en robot spredes over mange komponenter .

Når batchstørrelsen blir for stor enn det, må roboten igjen undersøkes for å finne ut om fast automatisering kanskje ikke er bedre. Under slike omstendigheter kan roboter være begrunnet dersom batchendringen endres hvert år, slik at gjenarbeidskostnader kan begrenses.

Størrelsen på sveisningen gir vanligvis ingen problemer med å håndtere gitt tilgang kan opprettholdes. På den annen side legger tykkelsen på materialet som skal sveises doksjoner mange begrensninger, for eksempel når metallet blir veldig tynt, sier mindre enn 1 mm, sveising blir mer og mer kritisk.

Sveisen må legges veldig raskt for å unngå brenning gjennom 'og sveisningen er utsatt for alvorlig forvrengning under sveising. Disse uønskede forholdene passer ikke til roboten som i utgangspunktet forventer et forholdsvis stabilt sett av sveiseforhold. Når det oppstår vanskeligheter, er det noen ganger mulig å enten omforme produktet eller omplanlegge arbeidet for å passe roboten. Derfor er bruken av sveiseb robot sannsynligvis også å stimulere til endringer i produktdesign, slik at tilgangen til leddene er lettere, og på grunn av den forbedrede sveisekvaliteten kan flere eksterne sveiser bli spesifisert.

Robotkostnader :

Kostnaden for et lysbuesveisingssystem kan variere mellom Rs.25 lakh til Rs.30 lakh. En robotbuesveisesystem forventes å gi en levetid på 10 til 20 år. Hvis systemet blir eldre enn det, ville det trolig være utdatert og relativt ineffektivt. Det er heller ikke fornuftig å forvente at robotleverandører beholder reservedeler for roboter på hver modell på ubestemt tid.

Når det gjelder produktivitet, forventes robotene å gi en økning på 200 til 300 prosent over den beste manuelle produktiviteten.

Under normale forhold betaler en robot seg for en periode på 2 til 3 år. Vedlikeholdskostnader er relativt lave, og på en gjennomsnittlig robot opererer i ca 500 timer eller ca. 3 måneder arbeidstid mellom sammenbrudd.