Prosessvariabler i SAW

De viktige prosessvariablene i nedsenket buesveising (SAW) inkluderer sveisestrøm, bue spenning og sveishastighet.

Sveisestrålegeometrien påvirkes imidlertid også betydelig av elektrode til arbeidsvinkel, arbeidslinjens helling (oppoverbakke eller nedoverbakke), sammenføyning, elektrodeutslag, type strøm og polaritet, elektrodediameter og type og kornstørrelse av fluss. Virkningene av disse prosessvariablene bestemmes gjennom deres effekter på sveisestrålegeometri.

På grunn av høy varmeinngang i SAW er sveisebassenget, det vil si laget av smeltet metall mellom buen og det uformede metallet i stor grad, og da dette laget har lav varmeledningsevne, har det derfor en merket effekt på penetrasjonens dybde. Dermed blir en økning i dybden av dette smeltede metalllag ledsaget av en økning i inntrengningsdybden.

Med økningen i sveisestrøm øker trykket som utøves av buen, som driver ut det smeltede metallet under bue og det fører til økt penetreringsdybde. Sveisens bredde forblir nesten upåvirket. Ettersom økt sveisestrøm er ledsaget av økning i ledningsfrekvens, resulterer det i større sveisearmering som vist i figur 8.5. Variasjon i gjeldende tetthet har nesten samme effekt på sveis geometri som variasjonen i størrelsen av strømmen. Sveising med DCEP gir dypere penetrasjon enn DCEN.

Sveisestrømmen, jeg w, er gitt av:

I w = p / k

hvor p er inntrengningsdybden og k er proporsjonsfaktor som avhenger av hvilken type strøm, elektrodepolaritet, tråddiameter og hvilken type flux som benyttes. Dens verdi varierer mellom 1, 25 og 1, 75 for filet- og støtfuger, mens for overflatebehandling av SAW ligger den mellom 1, 0 og 1, 15.

For en gitt sveisestrøm resulterer en reduksjon av tråddiameter i økning i gjeldende tetthet. Dette resulterer i en sveising med dypere penetrasjon, men med noe redusert bredde. Den nedsenkede buesveiseprosessen benytter vanligvis ledninger med en diameter på 2 til 5 mm, og dypere gjennomtrengning ved lave strømninger er en ledning med diameter 2 til 3 mm best egnet.

Bue spenningen varierer i direkte forhold til buen lengden. Med økningen i lysbuen øker lysbuespenningen og dermed er det mer varme til å smelte metallet og strømmen. Imidlertid betyr økt buenlengde mer spredning av buekolonnen; Dette fører til økning i sveisebredde og forsterkningsvolum mens dybden av penetrasjonen reduseres, som vist i figur 8.6. Buyspenningen varierer med sveisestrømmen og tråddiameteren, og i SAW varierer den vanligvis mellom 30 og 50 volt.

Med økningen i sveishastigheten minker sveisens bredde. Men hvis økningen i hastigheten er liten, øker inntrengningsdybden fordi laget av smeltet metall reduseres, noe som fører til høyere varmeledning mot bunnen av platen.

Ved ytterligere økning i sveishastigheten over 40 m / t, reduseres varmetilførselen per sveiseinnretning betydelig, og inntrengningsdybden reduseres således, som vist i figur 8.7. Ved hastigheter over 80 m / t kan det oppstå mangel på fusjon. Det har blitt etablert eksperimentelt at sjøfart, S, for en godt formet sveise som en første tilnærming bør baseres på følgende forhold.

S = 2500/1 w m / time

hvor, jeg w er sveisestrømmen i ampere.

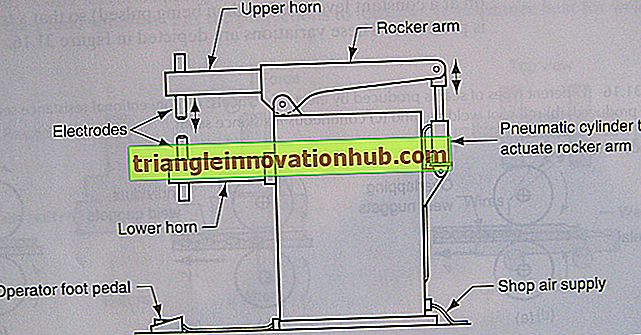

Elektroden kan holdes vinkelrett på arbeidsstykket, vippes fremover eller bakover med hensyn til sveisepunktet. Da bueflommen har en tendens til å justere seg langs elektrodenes akse, er sveisebassengformen forskjellig i hvert tilfelle, og så er formen på sveisestrengen.

Ved sveising med elektrode vippes bakover, som er mot den allerede avsatte perlen, kjent som forhåndssveising, strømmer smeltet metall under buen, dybden av penetrasjon og forsterkningsbue reduseres, mens sveisens bredde øker.

Ved sveising med elektroden vippet fremover, dvs. mot sømmen som skal sveises, kjent som backhand-sveising, krysser trykket på buen det smeltede metallet under bue, dybden av penetrasjonen og armeringshøyde øker mens sveisbredden er redusert. Elektroden i vinkelrett stilling resulterer i perle geometri i mellom de som er oppnådd i de to ovennevnte tilfeller. Disse effektene er vist i figur 8.8.

Fig. 8.8. Effekt av elektrode til arbeidsvinkel på sveisestråle geometri

Arbeidet kan være så posisjonert som å presentere seg i nedoverbakke, nivå eller oppoverbakke sveiseposisjon. Disse stillingene i arbeidet har lignende effekter som elektroden til arbeidsvinkelen. Ved sveising nedoverbakke, strømmer det smeltede metall under buen, dybden av penetrasjonen reduseres og sveisens bredde økes mens revers er tilfellet i oppover sveiseposisjonen, som vist i figur 8.9. Helling av arbeidet bør ikke overstige 6 ° til 8 °, ellers kan sveisens form påvirkes og mangel på fusjon kan oppstå.

Avstanden mellom nåværende oppsamlingsspiss og buenrotten, kalt elektrodeutslag, har en betydelig effekt på sveisestrålegeometrien. Normalt er avstanden mellom kontaktspissen og arbeidet 25 til 40 mm. Hvis utsparingen økes utover dette området, resulterer det i forvarming av elektroden på grunn av joule-effekten, og det øker avsatt hastighet, som vist i figur 8.10. Også økningen i smeltehastigheten til elektroden som et resultat av økning i elektrodesuging i kg / min pr. Ampere er proporsjonal med produktet av elektrodestrømthet og stikk ut.

Den totale smeltehastigheten (MR) i kg / min er gitt av forholdet:

Fig. 8.10 Effekt av elektrodeutslag på avsetningshastighet

hvor d og L er elektrodens diameter og utsparing i mm. Med økningen i utholdenheten minsker penetreringens dybde. Denne faktoren må tas hensyn til hvor dypere penetrasjon er nødvendig.

Hvis dybden av flusslaget er for tynt, kan det være for mye lysbue eller bøyning gjennom strømmen. En del fra å være skadelig for operatørens øyne dette

kan føre til porøsitet i sveising. Hvis flusslaget er for tykt, kan sveisestrengen være smal og humpet. Overdreven prosentandel av meget finkornet fluss kan forårsake overflatepitting, siden gassene som genereres i sveisemetallet, kanskje ikke vil kunne unnslippe. Disse pitting er på perlen overflaten er noen ganger referert til som "pock merker".