Topp 6 enheter for fjerning av gassformede forurensninger

Denne artikkelen kaster lys over de seks øverste enhetene for å fjerne gassbårne forurensninger. Enhetene er: 1. Gravity Settler 2. Inertial Separator 3. Sentrifugal Separator 4. Filtre 5. Elektrostatisk Precipitator og 6. Scrubbers.

Enhet # 1. Gravity Settler:

Når en støvbelastet gassstrøm strømmer gjennom et kammer, opplever støvpartiklene følgende styrker i vertikal retning:

(i) En gravitasjonskraft som virker nedover,

(ii) En oppdriftskraft oppover, og

(iii) En dragkraft i motsatt retning av partikkelens bevegelsesretning.

Som et resultat oppnår partiklene en netto nedadgående hastighet, som under stabil tilstand er betegnet som terminalhastigheten, U r . Partiklene opplever også en hastighet i horisontal retning, noe som vil være den samme som for bæregassen (antar ingen glid ved gass-partikkelgrensesnittet).

Støvpartiklene, som oppbevares i kammeret, skilles fra bæregasstrømmen og resten bæres bort. Et slikt kammer betegnes som en tyngdekraftsforsker.

Graden av støvfjerning fra en gasstrøm i en tyngdekraft settler avhenger av følgende faktorer:

(i) Gasshastighet i kammeret,

(ii) partikkelstørrelsesfordeling,

(iii) Terminalhastighetene til partiklene, som i sin tur avhenger av partikkelstørrelsene, partikkel-tetthetene, gasshastigheten og transportdensiteten.

(iv) Kammelengden, og

(v) Kammens høyde.

Gravity nybyggere er av to typer:

(i) Enkeltkammer (uten skuff innvendig) og

(2) Flerkammerkammer (også kjent som Howard Settler).

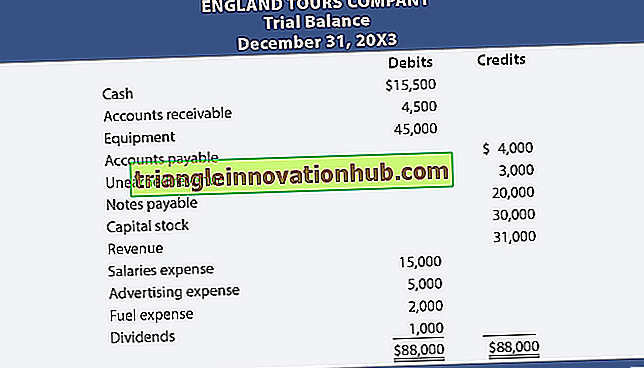

Figur 4.2 viser skisser av gravitetsbyggere.

Konstruksjonsmessig et enkeltkammer er det billigste. De oppbevarte støvpartiklene samles i en beholder / hopper ved basen hvor partiklene fjernes fra tid til annen. Et kammer med flere skuffer ville være dyrere og ville ha flere svak bakker med et jevnt mellomrom mellom skuffene. Brettene er forsynt med en egnet mekanisk anordning slik at de akkumulerte støvlagene på brettene kan fjernes uten avbrudd av strømningsprosessen.

Settlerne kan være laget av noe metall, som ville være i stand til å motstå gass temperaturen, det korrosive miljøet og slitasje av partikler. Det er ingen trykk- og temperaturbegrensninger så langt som inngangsgassen er opptatt. Det kan være nødvendig å isolere en bosetter for å hindre avkjøling av innstrømningsgassen under duggpunktet og påfølgende dampkondensasjon.

I et enkelt kammer kan settlerpartikler som er større enn 40 (am bli fjernet effektivt, mens et riktig utformet flerlags kammer kan fjerne partikler så små som 10 pm. En av de største fordelene ved en tyngdekraft settler er dens lavtrykksfall.

Den totale trykkfallet kan beregnes ved å legge til trykkfallene på grunn av:

(i) Inngangsutvidelse,

(ii) Friksjonstap i selve kammeret og

(iii) Utgangskontraksjon.

Gravity Settler Design Approach:

For å designe en gravity settler er følgende opplysninger kreves i konsekvente enheter:

1. Volumetrisk gassstrømningshastighet,

2. Støvpartikkelstørrelse og massefordelingsanalyse (dpi vs m dpi ),

3. Gjennomsnittlig partikkel tetthet, Pp,

4. Gass tetthet og viskositet, Pg, p g, og

5. Den ønskede fjerningseffektiviteten ( dpi ) av målpartikkelstørrelsen.

Det har tidligere blitt nevnt at en partikkel som har en diameter dpi oppnår en terminalhastighet U t, dpi som et resultat av de krefter (allerede oppført) som virker på den. Uttrykket for U t. dpj fungerer ut til å være

Partiklene, som normalt ville være interessert i å fjerne i en tyngdekraft-settler, ville ikke være for fine, og derfor kan dpi av slike partikler beregnes ved bruk av ekv. (4.7), som oppnås ved å anta

Det bør nevnes at for formålet er det antatt at partiklene vil oppnå sine respektive terminalhastigheter umiddelbart etter å ha kommet inn i et sedimenteringsrom.

Størrelsen på gravity settler kan bli ankommet gjennom følgende trinn:

Trinn I:

Evaluer u t, dpi for alle partikkelstørrelser ved hjelp av Eqs. (4.2) til (4.6) eller ekv. (4.7) avhengig av dp.

Trinn II:

Velg en egnet lineær gasshastighet U gjennom den foreslåtte bosetteren. Generelt varierer U mellom 0, 3-3 m / s. Vanligvis er det tatt som 0, 3 til 0, 6 m / s.

Trinn III:

Bestem bosetterlengden L. Det avgjøres basert på enten ledig plass for installasjon av bosetteren eller for å møte det tillatte trykkfallet over bosetteren eller for å tilfredsstille begge.

Trinn IV:

Evaluer oppholdstiden i kammeret, τ

hvor T = L / U

Trinn V:

Estimere bosettingshøyde H. Ligningene / relasjonene som skal brukes til å estimere H, avhenger av om den foreslåtte bosetteren er en enkeltkammer-settler eller en multi-baker-settler og om strømmen inne i bosetteren er laminær eller turbulent.

Trinn VI:

Bredden W av kammeret skal estimeres ved hjelp av forholdet W = Q / HU, oppnådd ved å balansere volumetrisk strømningshastighet,

hvor Q = volumetrisk strømningshastighet av bærergassen.

(A) En enkelkammeret, Laminar Flow Tilstand:

Settlerhøyde, H, estimeres basert på ønsket fjerningseffektivitet av målpartikkelstørrelsen, dpi, ved bruk av relasjonen.

For partiklene har andre størrelser enn dpi, blir fjerningseffektiviteten beregnet ved hjelp av relasjonen.

Ved hjelp av informasjonen som er oppnådd hittil, beregnes den samlede effektiviteten til bosetteren ved hjelp av forholdet.

Det skal bemerkes at η dp kan ha en maksimumsverdi på 1, 0.

Hvis den beregnede verdien av η totalt ikke tilfredsstiller den ønskede ytelsen til bosetteren, vil Eqs. (4.8) til (4.10) skal omarbeides basert på en ny (antatt) dpi eller en ny (antatt) η dpj eller et nytt sett med dpi og η dpi til det ønskede ytelseskriteriet er tilfredsstilt.

(B) Enkeltkammeret, Turbulent Flow Tilstand:

Settlerhøyden H er estimert basert på målpartikkelstørrelsen dpi og antar en separasjonseffektivitet η dpi = 1 = 1 ved bruk av relasjonen

For hver av de andre partiklene som har diameter dp dpi blir sedimenteringshøyden h dp beregnet ved å bruke ekv. (4. 12).

Deretter beregnes fjerningseffektiviteten for hver av de forskjellige partikkelstørrelsene som har dp <dpi, ved bruk av ekv. (4.13)

Separasjonseffektiviteten til partiklene med dp> dpi er tatt som 1, 0. Den totale fjerningseffektiviteten til alle partiklene blir endelig vurdert ved å bruke Eq. (4, 10).

Hvis den beregnede totalytelsen basert på ekv. (4.10) stemmer ikke overens med ønsket ytelse Eqs. (4.10), (4.11), (4.12) og (4.13) omarbeides ved å velge en annen målpartikkelstørrelse dpi til den ønskede ytelsen er oppfylt.

(C) Multi-skuff Settler Design :

I tilfelle av en flerbakke-sedimenter er avstanden mellom to påfølgende skuffer Hr viktig. Det er vanligvis i størrelsesorden 30 cm. Antallet brett i et kammer, N, estimeres ved bruk av relasjonen,

N = (H / H t ). (4.14)

Omarrangere ekv. (4.14) kan kammens høyde uttrykkes som

Det er tydelig at for estimering av H, skal H t og N være forhåndsvalgt.

Når H t er fikset, må den samlede ytelsen til en multi-brett-settler estimeres ved hjelp av de riktige Eqs. (4.2) til (4.13) avhengig av om strømmen sannsynligvis er laminær eller turbulent. Forholdet som skal brukes til estimering av W ville være

W = Q / NH, U

Hvis ytelsen til den foreslåtte bosetteren viser seg å være utilfredsstillende, bør problemet omarbeides under antagelse av en ny N.

Minimumstørrelsespartikkelen som vil bli fjernet i ønsket grad i en spesifisert bosetter, kan uttrykkes som

Hvor g = akselerasjon på grunn av tyngdekraften.

Det bør her påpekes at den faktiske effektiviteten til en bosetter vil være mindre enn den beregnede en ved bruk av ekv. (4.10), på grunn av følgende grunner:

(i) Tilbakestilling av de faste partiklene,

(ii) Partikler når ikke deres terminalhastigheter kort etter at de har gått inn i en bosetter, og

(iii) Partikkelens ikke-sfæriske form.

Eksempel 4.1:

Det foreslås å installere en tyngdekraft settler for fullstendig fjerning av støvpartikler som har 40 pm diameter fra en bæregass.

Den andre relevante informasjonen er:

Carrier-gasstrømningshastighet = 21, 600 m3 / time. ved 50 ° C og trykk litt over 1 atm,

Partikkel tetthet (p p ) = 2, 5 g / cm3.

De fysiske egenskapene til bæregassen kan tas som luften ved driftstilstanden.

Finne:

(a) Egnede dimensjoner av en enkeltkammer-sedimenter som antar laminær strømning i kammeret,

(b) Avhendingseffektiviteten til den samme bosetteren dersom strømmen i kammeret er turbulent,

(c) Hvis den samme bosetteren er utstyrt med skuffer ca. 30 cm fra hverandre, kan partikler med minimumstørrelse fjernes med 100 prosent effektivitet?

Løsning:

(a) Forutsetninger for enkeltkammeret settler:

(i) Strømning inne i bosetteren ville være laminær,

(ii) Settling av partikkel Reynolds-tallet (Re p ) ville være mindre enn 2,

(iii) Carrier gasshastighet gjennom bosetteren, U = 0, 4 m / s.

Carrier gass tetthet ( pg ) ved 50 ° C og 1 atm.

Dimensjonene til en bosetter kan estimeres ved å bruke følgende relasjoner dersom strømmen i bosetteren er laminær.

Siden r ikke er spesifisert, antas flere verdier av x og de tilsvarende verdiene for L, H og W beregnes som angitt nedenfor:

Dimensjonene til en egnet settler vil avhenge av ledig plass til installasjonen. La de foreslåtte bosetterdimensjonene være

L = 8 m, H = 2, 29 m og W = 6, 55 m tilsvarende r = 20 s

Nå må det kontrolleres om strømmen inne i bosetteren ville være laminær eller turbulent ved å beregne Reynolds-tallet,

Derfor vil strømmen inne i bosetteren være turbulent.

(b) Siden strømmen inne i bosetteren ville være turbulent, bør effektiviteten estimeres ved å bruke Eq. (4.13)

(c) Hvis den foreslåtte bosetteren er utstyrt med skuffer ca. 30 cm fra hverandre, vil antall skuffer inne i bosetteren være

Dette ville resultere i en brettavstand, H t = 2, 29 / 8 = 0, 28 m

Den lineære hastigheten til gass i bosetteren ville være

Derfor vil strømmen være turbulent.

Da strømmen inne i multi-brett-sedimenteren ville være turbulent, kunne minimumstørrelsespartiklene som helt fjernes, beregnes under anvendelse av ekv. (4.16)

Fullstendig fjerning betyr n dpi = 1, men substitusjon av n dpi = 1 i ovennevnte ligning vil resultere i en ubestemt dpi. Derfor er η dpi tatt som 0.999 og og dpi beregnet ved hjelp av ekv. (4, 16).

Enhet # 2. Inertial separator:

Suspenserte faste partikler båret av en gasstrøm oppnår nesten samme hastighet som selve gasstrømmen. Som et resultat er momentumet og dermed inertien (av bevegelse) av de større og tettere partikler mer sammenlignet med de av de lettere og finere partikler. Når en slik gassstrøm endrer strømningsretningen inne i et utstyr, fortsetter strømningsretningen av partiklene med høyere treghet å følge den gamle (tidligere) retning og til slutt kommer til hvile etter å ha rammet på en overflate.

De lettere og finere partiklene blir båret bort av gasstrømmen selv som drakkraften overstyrer treghet. Et slikt utstyr betegnes som en "inertial separator". Støvfjerningseffektiviteten av en inertialseparator kan bare forbedres ved å redusere trekkraften på partiklene. Dette kan oppnås ved å senke gasshastigheten i separasjonssonen. Inertial separatorer er av forskjellige typer. Figur 4.3 viser skisser av noen typer inertial separatorer.

Inntaksgashastigheten i en inertialseparator kan være rundt 10 m / s, og det er i separatoren normalt ca. 1 m / s. Størrelsen på en inertial separator er vanligvis mindre enn den for en tyngdekraft settler med tilsvarende kapasitet og effektivitet, men trykkfallet ville være høyere. For en inertial separator er det ingen trykk og temperaturbegrensning.

Enhet nr. 3. Sentrifugal separator:

En sentrifugalseparator er kjent som en syklonseparator. Det er en inertial type separator, men kraften som medfører separasjon, er sentrifugal. Øvre del er sylindrisk, mens den nedre delen er en invertert avkortet kjegle. Dustbelastet gass går inn i sylinderen nær toppen enten gjennom en sidevinkel eller aksialt gjennom toppen med tangentiell hastighet. Den rene gasen kommer ut øverst gjennom et sentralt sirkulært utløp. De separerte faste partiklene utledes gjennom et sentralt utløp i bunnen.

I tilfelle av en sideinngangssyklon blir innløpet til syklonen plassert tangentielt, og dermed får inngangsgassen en tangensiell hastighet. De aksiale inngangscyklonene er utstyrt med skovler for å gi en tangensiell hastighet til inngangsgassen.

Den støvbelagte gassen etter å ha kommet inn i en syklon beveger seg nedover som en synkende ytre hvirvel på grunn av dens tangentielle hastighet, når nesten keglen apex og så reverserer den sin retning, beveger seg oppover som en stigende indre vortex. Endelig forlater gassen syklonen gjennom et sentralt utløp på toppen.

De større og tyngre støvpartiklene, mens de beveger seg nedover sammen med den spiralbevegende gasstrømmen, opplever en sentrifugalkraft, som følge av at de migrerer mot veggen. Til slutt glir de ned mot bunnuttaket, som vanligvis er utstyrt med en rotasjonsventil. De finere og lettere partiklene transporteres bort av den utgående gassstrømmen.

Sentrifugalkraften som virker på en partikkel med masse m kan uttrykkes som:

Fra ekv. (4.18) er det tydelig at for en partikkel med diameter Pp og tetthet p p, er sentrifugalkraften som virker på den, direkte proporsjonal med ufargen og omvendt proporsjonal med R. Derfor vil dens fjerningseffektivitet i en syklon øke med økningen i U tan reduseres med økningen i R.

Sykloner med diameter 1 m eller mer kan håndtere høyere gassstrømningshastigheter, men er mindre effektive ved fjerning av partikler som er finere enn 30 pm. Trykkfall over en slik syklon kan være ca. 2, 5-15 cm vann. Sykloner med en diameter på 30 cm eller mindre refereres til som høyeffektiv sykloner.

Deres gasshåndteringskapasitet er mindre, men de er ganske effektive for å fjerne partikler så små som 10 pm. Trykkfall over en liten syklon er vanligvis ca. 10 cm til 30 cm vann. På grunn av sin lave gasshåndteringskapasitet drives flere sykloner ofte parallelt og plasseres i et enkelt hus. En slik sammenstilling er referert til som en multi-cyklon.

Figur 4.4 viser en skisse av en standard syklon. Dimensjonene til de forskjellige delene av en slik syklon er uttrykt som forhold til dens diameter. Disse forholdene varierer noe, avhengig av syklonetypen. Sykloner klassifiseres som høy effektivitet, middels effektivitet og konvensjonell syklon. I tabell 4.5 er de relative dimensjonene av de nevnte typene sykloner oppført.

Fordelene ved en syklonseparator er dens enkelhet i konstruksjon og lavere kostnad. Siden det ikke er noen bevegelige deler i en syklon, er vedlikeholdskostnaden lav. Det krever mindre gulvplass. En riktig utformet syklon kan drives ved et trykk så høyt som 500 atm og temperatur så høyt som 1000 ° C.

Design tilnærming til en cyklon separator:

For å designe en syklon bør størrelsesanalysen av støvpartiklene som er tilstede i en influentgasstrøm, være tilgjengelig. Partikkelsnittstørrelsen d 50 må også være kjent. d 5Q står for partikkeldiameteren, 50% (etter masse) som må fjernes fra en støvbelastet gasstrøm.

Når denne informasjonen er kjent, antas en syklondiameter Dc, d 50 som svarer til at Dc beregnes ved å bruke fremgangsmåten gitt nedenfor. Hvis den beregnede d 50 ikke samsvarer med ønsket d 50, antas en ny D c og beregningen gjentas.

Etter å ha etablert Dc, er fjerningseffektiviteten til støvpartiklene med andre diametere enn d50 estimert ved å bruke et plott som vist i figur 4.5.

Den totale virkningsgraden av den foreslåtte syklon beregnes deretter ved bruk av relasjonen gitt i Eq. (4.10)

Det er to tilnærminger i utformingen av en syklonseparator:

(1) Lapples tilnærming og

(2) Kraftbalanse tilnærming.

1. Lapples tilnærming:

Denne tilnærmingen er basert på følgende uttrykk for d50

hvor N e = effektivt antall sving i den nedadgående ytre hvirvel som vanligvis varierer mellom 1 og 10 =

U I = inntasting av gasshastighet som varierer mellom 6 og 24 m / s

Vanligvis er det tatt som 16 m / s.

Det tilsvarende uttrykket for trykkfall over en syklon er

Trykkfallet avhenger av syklonetypen. Noen typiske data er oppført i tabell 4.6.

2. Force Balance Approach:

Kraftbalansen tilnærming er basert på følgende lokaler:

(i) Partiklene inne i en syklon på avstand R fra aksen opplever en netto radialkraft, som er forskjellen mellom nettfeltstyrken (sentrifugalkraften) og trekkraften.

(ii) Partikler med diameter d50 vil bli utsatt for et nettkraftkraft på

(v) Et uttrykk for UV- tan er oppnådd ved å balansere momentene av væskekrefter ved innløpet og utløpet og veggen skjærer kraften rundt syklonaksen.

hvor fs er analog med friksjonsfaktoren = 1/200

A 1, er innløpsrøret tverrsnittsareal = B C H C

En s er syklon overflate utsatt for

Spinning gass

Utformingsprosedyren er å velge annonse 50 og anta en syklondiameter D c . Syklondiameteren D c bør velges slik at U I = Q / B c H c er innenfor driftsinnløpshastighetsområdet (6-24 m / s, vanligvis 16 m / s).

Neste d 5Q beregnes ved å bruke Eqs. (4.25), (4.24), (4.23) og (4.22). Hvis den beregnede d50 ikke stemmer overens med den forhåndsvalgte d50, gjentas trinnene med en annen antatt syklondiameter. Prosessen gjentas til en syklondiameter er funnet som resulterer i ad 50 nær den forhåndsvalgte d50.

Trykkfall over en slik syklon kan beregnes ved hjelp av relasjonen.

Det bør her påpekes at den faktiske separasjonseffektiviteten ville være mindre enn den som ble beregnet ved bruk av Eq. (4.10) på grunn av følgende effekter:

1. Spretter tilbake av partikler fra veggen til den indre hvirvel,

2. Partikler blir plukket opp fra kegleaksen ved hjelp av beholderflow, og

3. Fornying av partikler på grunn av eddier.

Eksempel 4.2 :

En konvensjonell syklonseparator skal utformes for å fjerne 50 prosent av partiklene med en diameter på 5 pm og densitet 2, 5 g / cm3 fra en gassstrømstrøm som strømmer i en hastighet på 7200 m3 / time ved 30 ° C.

Løsning:

Fra litteraturen er viskositeten til luft ved 30 ° C funnet å være 0, 018 centipoise.

0, 018 centipoise = 1, 8 x 10-4 g / cms = 1, 8 x 10 -5 kg / m s.

Et foreløpig estimat av en syklondiameter (Dc) for å oppfylle ovennevnte plikt oppnås ved å bruke Lapples tilnærming, Eq. (4, 19) antas

Enhet # 4. Filtre:

I motsetning til de andre typer separasjonsanordninger som er diskutert, utføres tidligere filtreringsoperasjon i en halv-batch-modus. Under den første delen av operasjonen blir støvpartikler fra støvbelastet gasstrøm arrestert i selve enheten, og en relativt ren (støvfri) gassstrøm strømmer ut. Komponenten i et filter, som faktisk arresterer støvpartiklene, blir referert til som et filtermedium.

Når mengden av akkumulerte støvpartikler på filtermediet øker, øker motstanden mot gassstrømmen. Det resulterer i en økning i trykkforskjellen over filteret med tiden. Endelig er et stadium nådd når trykkforskjellen er en forhåndsinnstilt verdi.

På dette tidspunktet er gassinstrømningen stoppet og neste trinn i operasjonen som fjerner de akkumulerte støvpartiklene (rengjøring) påbegynnes. Etter at en betydelig mengde av det akkumulerte støvet er fjernet, gjenopptas filtreringsoperasjonen (tilførsel av støvbelastet gass). Filtre er klassifisert etter type filtermedium som brukes.

Mediene som brukes er:

1. Samlet medium (grus) og

2. Fibermedium (papir, fibermat, filt, vevd stoff, etc.).

Grusfilter:

Samlet filtermedium brukes til høy temperatur og andre spesielle applikasjoner. En typisk filterinstallasjon består av flere filtermoduler arrangert parallelt. En modul er vist i figur 4.6. En av de mest tiltalende aspektene ved et grusfilter er dets evne til å motstå høy temperatur.

Gravels funnet i naturlig formasjon brukes. Utvalget avhenger av innflytende gass temperatur. Quartz gravels kan tåle en driftstemperatur nær 800 ° C. Den faktiske driftstemperaturbegrensningen av et grusfilter er imidlertid avhengig av det strukturelle materialet som brukes til konstruksjonen. De bevegelige delene av et grusfilter er en tilbakeslagsventil og en rakemekanisme.

Siden disse blir betjent intermitterende, er slitasje på disse delene lave. Bunnen av filteret fungerer som en syklonseparator. Under rengjøringen kan luft eller annen gass strømme i motsatt retning, og rakemekanismen er slått på. De løsnede støvpartiklene blir samlet inn i beholderen under. De akkumulerte støvpartiklene fjernes fra brønnen fra tid til annen. Trykkfallet over et grusfilter kan variere mellom 120 cm vann.

Stofffilter:

Noen fibrøse medier, som papir og fibrøs mat, er vanskelige å rengjøre og gjenbruke, og derfor blir de vanligvis avhendet etter bruk. Disse er ikke egnet for industriell gassrensing. Fibermedier, som, vevde og filtduker brukes i stor grad til gjenvinning av verdifulle materialer fra industriavfallsgasser, samt å kontrollere luftforurensning.

Et stofffilter, også kjent som et posefilter, bruker rør (laget av klut) i den ene enden og lukkes på den andre som filtreringsmediet. Flere rør er opphengt vertikalt i huset fra en ledningsramme med de åpne ender som er plassert i bunnen. Dustbelastet gass går inn i et hus nær bunnen og beveger seg opp gjennom rørene gjennom de åpne endene.

Den rene gasen strømmer ut gjennom rørets sylindriske overflater mens støvpartiklene holdes inne. En egnet mekanisme innlemmes i huset for fjerning (rengjøringsoperasjon) av de akkumulerte støvpartikler fra tid til annen. Rengjøringen kan utføres online eller offline.

Forbehandling:

De anvendte stoffene tåler ikke høy temperatur. Derfor er det nødvendig å avkjøle innkommende gass for å redusere temperaturen under den anbefalte maksimale driftstemperaturen på stoffet som er valgt. Det skal huskes at inngangsgassen skal være innenfor 30 ° - 60 ° C over duggpunktet, da det ellers kan oppstå kondens på posens overflater. Kondensering vil føre til klamring av fuktige faste partikler til filtermediet, noe som vil hindre rengjøringen.

For å redusere belastningen på et tekstilfilter, er det bedre å forrense den innkommende gassen ved hjelp av en tyngdekraft settler / syklon separator for å fjerne partikler større enn 20-30 μm når merkbare mengder av dem er til stede.

Stofffiltreringsmekanisme:

Partikkelmateriale fra en bærer gass fjernes av tekstiler ved sikting, direkte implisering, avlyting på grunn av Van der Waals kraft, Brownian diffusjon og elektrostatisk tiltrekning. Elektrostatisk ladningsgenerering kan skyldes friksjon mellom gass og tekstiler og mellom partiklene og stoffene.

Vevde kluter er laget av veving av garn. Når det er nytt, er gapene mellom garnene ganske store og noen av partiklene trer lett gjennom porene. Noen partikler blir arrestert på kluten. Etter hvert som filtrering fortsetter, blir flere og flere støvpartikler akkumulert på kluten og danner dermed en "filterkake". Kaken fungerer nå som filtermediet, og det er mer effektivt enn selve kluten.

Filtduk er laget ved å skyve nåler gjennom to eller flere lag med vevd klut og dermed kombinere dem og deretter rive opp overflatelaget. Innsiden laget gir styrke og dimensjonal stabilitet, mens de tilfeldig orienterte fine stoffene på overflaten gir høy oppsamlingseffektivitet for små partikler.

Stoffmaterialer:

Filterposer er laget av bomull, ull, akryl, nylon, nomex, polyester, polypropylen, Teflon og glassfiber. Av de ni stoffene som heter de to første er naturlige og resten er syntetiske. Mens du velger et stoff for en bestemt situasjon, bør følgende faktorer tas i betraktning: driftstemperatur, transportgass surhet / alkalitet, slitasje av partiklene, luft-til-stoff-forhold og til slutt kostnadene. Egenskapene til de nevnte stoffene er oppført i tabell 4.7.

Filterrensing:

Periodisk rengjøring av filterposer er viktig for å opprettholde den ønskede gasstrømningshastigheten. Rengjøring kan oppnås enten ved å bøye en pose og dermed bryte opp og løsne støvlagene eller ved omvendt luftstrøm gjennom poser eller ved en kombinasjon av begge. Mekanisk risting av poser ved å bøye dem er ganske effektiv i støvfjerning med mindre partiklene er for dypt innlagt i stoffene.

Men mekanisk risting resulterer i mer stoffslitasje. Vevd stoff kan utholde slik behandling. Brennbare stoffer, for eksempel glassfiber og filtduk, bør ikke bli utsatt for mekanisk risting. Luftrengjøring kan oppnås på flere måter, for eksempel omvendt luftstrøm, pulsstråle og blåsring.

Omvendt flytrengjøring utføres ved å ta av strømmen en modul. Høyvolum lavtrykksluft tillates å strømme motstrøm til normal strømningsretning. På grunn av omvendt flytbøyning av poser finner sted og støvlagene løsnes. Sonic generatorer brukes noen ganger til å øke rengjøringen. Da denne prosessen ikke forårsaker mye belastning på stoffet, kan det også være hensiktsmessig brukt til skjøre stoffer.

Ved pulsjetrengjøring innføres en stråle med høyt trykk (opptil ca. 9 kg / cm2) luftstråle i en pose på toppen i kort varighet (ca. 0, 1 sek eller mindre). Når strålen utvides, opplever posen et sjokk og risting. Den resulterende rengjøringen er ganske god. Pulsstråle rengjøring kan brukes til rengjøring av alle typer stoffer, bortsett fra bomull og glassfiber. Prosessen kan brukes online eller offline. En pulsstråler har ingen bevegelige deler.

En rensemiddel med rensingstype bruker en luftstrøm som utgis gjennom en serie åpninger på innsiden av en hul metallring som tett omkranser en pose. Ringen beveges opp og ned på utsiden av en pose med en motorisert kjede og kjedehjulsarrangement. Luft fra en vifte er rettet mot ringen gjennom en fleksibel slange.

Luftstrålen rammer en liten del av en pose og skyver den delen innover. Filterkaken er ødelagt og dislodged. Siden den gjenværende delen av posen kan fortsette å fungere normalt, kan den gjennomføres online.

Enhver type stoff, vevd, filt eller skjøre kan rengjøres ved hjelp av denne teknikken, da de ikke er anstrengt mye. Denne typen rengjøringsarrangement brukes ikke til store installasjoner på grunn av sin høye kostnad og kompliserte maskiner.

Systemet:

Et posehus er vanligvis laget av flere moduler, hver modul er en selvstendig enhet. I hver modul er flere poser plassert korrekt støttet. Posens diameter kan variere mellom 7 og 30 cm. Vanligvis er det ca 15 cm. Høyde på en pose kan variere mellom 0, 75 m til 8 m.

Dustbelastet gass går inn i en modul gjennom en innløpskanal. Innløpskanalene til de forskjellige modulene er koblet til en felles manifold. Svært ofte er baffler og diffusorer tilveiebrakt i en manifold for riktig distribusjon av støvbelastet gass. Under filtrering kan gass strømme fra innsiden til utsiden av en pose eller den andre veien. Den rene gassen kan slippes ut i atmosfæren direkte fra en modul eller ledes til et annet felles manifold for videre behandling.

Hver modul er forsynt med en passende pose rengjøring gadget, mekanisk eller pneumatisk som diskutert tidligere. Hver modul vil ha en hopper for å motta støv som løsnes under rengjøringen. Hver hopper er i sin tur utstyrt med en støvavladningsanordning, som for eksempel en dobbelt fangstventil eller en roterende luftslange.

Selv ikke-brennbare støv kan være eksplosive, og derfor er hver modul utstyrt med en beskyttelsesinnretning / -anordninger, som eksplosjonsbeskyttet elektrisk utstyr, eksplosjonsventil (eksplosjonsdør / hengslet panel) og sprinklere for å ta vare på en nødsituasjon. Tilgangsdører leveres for utskifting av defekte poser og annet vedlikeholdsarbeid. Figur 4.7 viser et skjematisk diagram over posefilter.

Sizing a Bag Filter:

For å estimere det totale (netto) klutområdet som kreves, er følgende grunnleggende informasjon nødvendig:

Gass strømningshastighet, i m 3 / min;

Gassfukthalt, i% R. H;

Gass temperatur, i ° C;

Partikkelbelastning, i g / m 3 bæregass,

Partikkelstørrelsesfordeling, i μm;

SO 2 innhold (hvis noen), i ppm;

Partikkel (fast) tetthet, i g / cm3;

Gassurhet / Alkalinitet.

Basert på ovennevnte informasjon må man velge et egnet stoff og dets type, dvs. vevd / filt. I samsvar med det valgte stoffet og dens type, skal også en rengjøringsmetode velges. Deretter fastslås filtreringshastigheten uttrykt som luft-til-stoff-forhold (A / C) ved å benytte dataene gitt i tabell 4.8. Luft-til-stoffforholdet avhenger av støvpartiklens sammensetning, rengjøringsmetode som skal benyttes, samt om vevet / filtet stoff er valgt.

Air-to-Cloth-forholdet bør velges basert på produsentens retningslinje. Normalt antas en lavere verdi for den vevde kluten og en høyere verdi for filtduken.

Q gassstrømningshastighet, i m 3 gass / min og F-faktor som strekker seg mellom 1, 04 og 2.

1.04 For en svært stor verdi av A- nett og 2 for en liten verdi av A- nett .

Bag House Efficiency and Pressure Drop :

Posens effektivitet avhenger av støvpartikkelstørrelsen, partikkelbelastningen, stoffet som brukes og rengjøringsmetoden som benyttes. En riktig utformet enhet kan ha en effektivitet på 99% eller mer for partikkelstørrelse større enn 1 μm. Trykkfallet er normalt i størrelsesorden 7, 5 til 15 cm vann.

Enhet # 5. Elektrostatisk Precipitator (ESP):

Av de forskjellige typene tørre partikkelseparatorer er elektrostatiske utfellingsmidler mest effektive. Prosessen består i utgangspunktet av å sende en støvbelastet gass gjennom en rørledning der et høyspennings-dc-felt opprettholdes. Støvpartiklene blir ladet og avsatt på den jordede (elektriske) overflaten av rørledningen mens ren gass strømmer ut av rørledningen. Kanalen kan være horisontal (består av to parallelle plater som vender mot hverandre og lukkes øverst) eller vertikal (et rør).

Horisontal type ESP er mer vanlig. Nøyaktig midtveis mellom de to platene holdes flere metallstykker (ledningsstrimler) suspendert. Disse tjener som utladningselektroder og platene som samlerne. I tilfelle av et vertikalt rør tjener en ledning som er opphengt vertikalt langs senterlinjen som utmatningselektroden, og rørets indre overflate fungerer som oppsamleren. De oppsamlede støvpartiklene løsnes periodisk ved å rappe, vibrere eller vaske oppsamlingsflatene.

For tørr oppsamling er støvoppbygging på oppsamleren tillatt opptil 6 mm eller mer, og så sterkt rappet slik at støv blir dislodged som store klumper, som ikke ville bli tatt med igjen. Svakere og hyppig rapping ville produsere flager av løsrevet støv, noe som lett kan bli tatt med igjen. Våt oppsamling av støv kan oppnås enten ved å sprøyte vann intermittent eller kontinuerlig på oppsamleren eller ved hjelp av en tøylarrangement. Utløpselektrodene må også rengjøres ved å rappe dem med intervaller.

Feltstyrke og elektroder:

En feltstyrke på ca. 3 til 6 kV / cm (dc) benyttes normalt ved hjelp av transformatorer kombinert med silisiumlikriktere og automatiske spenningsregulatorer. På grunn av den høye feltstyrken finner koronautladninger sted, som produserer høyhastighetselektroner.

En negativ korona (corona på en negativ ledning) er mer effektiv, da den er mer stabil og effektiv. For effektiv drift er en optimal gnistfrekvens 50-100 gnister per minutt. Pulserende energisering av en ESP med mellomrom på million eller micro sekunder forbedrer oppsamlingseffektiviteten og reduserer strømforbruket.

I noen utførelser er utmatningselektroddiameteren ca. 3 mm, i andre er den stor. Uregelmessige formede utladningselektroder med spisse fremspring utvikler høyt intensitets lokalfelt og initierer koronautladning. Kvadratiske, trekantede og hakkede ledninger brukes noen ganger som utladningselektroder. Noen produsenter bruker metallbånd i stedet for ledninger. Samlerplater kan ha finer / baffler for å hindre gjeninntaking av de løsnede støvpartiklene og gi dem mekanisk styrke.

Partikkelsikkerhet og ESP-boliger:

Partikler med lav elektrisk resistivitet (10 4 -10 7 ohm-cm) har en tendens til å miste sin ladning lett, slippe av platen og bli re-entrained. Partikler med høy resistivitet (10 11 -10 13 ohm-cm) har en tendens til å feste seg til oppsamlingsplaten og isolere den. Støvladet gass inneholdende høy resistivitetsstøv kan bli kondisjonert ved å tilsette NH3, SO2, damp etc. til gasstrømmen.

Driftstrykket til et ESP kan variere mellom lite vakuum til ca. 10 atm trykk og temperatur så høyt som 600 ° C. En ESP er plassert i et gasstett hus laget av stål eller betong. Imidlertid kan huset fra korrosjonssynspunktet om nødvendig være forsynt med bly eller plast. Når vannrengjøring av oppsamleren er ferdig, fjernes også tåke og noen løselige gasser sammen med støvpartiklene.

I en bestemt situasjon kan en kombinasjon av alternativene som er oppført nedenfor, velges for bygging / drift av en ESP:

(i) Tørr / våt nedbør,

(ii) Horisontal / vertikal gassstrøm,

(iii) Enkelt / segmentert platetype, og

(iv) Drift under trykk / vakuum,

ESP-mekanisme:

På grunn av høy spenningsforskjell mellom sentralutladningselektroden og jordkollektoren, utføres koronautladning. Under koronautladning blir elektroner utsendt og de akselererer til høye hastigheter. Slike elektroner på påvirkning med gassmolekyler som, 02, ioniserer dem og frigjør elektroner som fortsetter prosessen med gassjonisering.

De gassformige ioner lader deretter de suspenderte støvpartiklene i nabolaget enten ved kollisjon (bombardement) eller ved diffusjon. Partikler større enn 1 μm belastes generelt ved kollisjon, mens finere partikler belastes ved diffusjon. De ladede partiklene migrerer deretter til grunnsamleren og gir opp sine kostnader. Noen gjeninnblanding av partikler kan forekomme når det gjelder tørre samlere. Ved våte samlere er re-entrainment nesten fraværende.

Feltstyrken er så opprettholdt at det er begrenset gnistfrekvens. Under gnistning er det et øyeblikkelig spenningsfall som resulterer i sammenbrudd av det elektrostatiske feltet og derved stopping av støvinnsamling. Overdreven gnist betyr tap av inngangseffekt i gniststrømmen. I en ESP blir en partikkel utsatt for gravitasjonskraften, en dragkraft og en elektrisk feltkraft. Feltstyrken ville tiltrekke partikkelen mot kollektoren mens dragkraften ville motsette seg bevegelsen mot kollektoren.

Den resulterende kraften vil føre til at partikkelen migrerer mot oppsamleren med en hvilken som helst hastighet, som kalles "drivhastighet". Størrelsen på drivhastigheten til en partikkel avhenger av faktorer, som for eksempel partikkellading, partikkelstørrelse, gasshastighet, feltstyrke og partikkelresistivitet, etc.

Driftshastigheten til en partikkel ladet ved bombardement kan beregnes ved bruk av relasjonen

U p, dp = 3 694 10 -6 E 2 p dp / μ (4, 29)

Hvis imidlertid ladning skjer ved diffusjon, kan drivhastigheten være tilnærmet som

U p, dp = 3-097 x 10-4 K mE / μ

hvor, U p dp = drifthastighet av partikler med diameter dp, i m / s.

Typiske drifthastighetsdata for noen spesifikke partikler er oppført i tabell 4.9.

Det skal påpekes at for ESP-produsentens bruk bruker ESP sine feltopplevelser i stedet for å stole på drifthastighetsdata beregnet ut fra Eqs. (4, 29) og (4, 30).

Forbehandling:

For å redusere støvbelastningen på en ESP kan den innstrømmende gasstrømmen forhåndsbehandles i en gravitets-settler eller en sentrifugalseparator (syklon). I tilfelle av tørr ESP bør innstrømningsgassen være ved en temperatur, si 25 ° -50 ° C over duggpunktet, og hvis nødvendig, bør gassen forvarmes.

ESP-samlingseffektivitet:

Et skjematisk diagram av en parallell plateoppsett er vist i figur 4.8.

En støvbelastet bærergass som bærer suspenderte partikler av forskjellige størrelser, strømmer mellom to parallelle plater med en lineær hastighet U horisontalt. Partiklene etter å ha kommet inn i kanalen blir ladet og beveger seg mot kollektorplattene ved deres respektive drivhastigheter.

La oss analysere de progressive endringene i partikkelkoncentrasjonen (har en diameter dpi) når bæregassen beveger seg fra inngangsenden til utgangssiden. En materialbalanse over en elementær lengde dL gir ekv. (4.31)

hvor H = høyde på en tallerken,

L I = Lengde på plate,

2 S = Plateavstand,

U p dpj = Driftshastighet av partikler som har en diameter dpi

U = Horisontal gasshastighet grundig ESP,

A = Samleflateareal på to plater = 2 L 1 H

q = Volumetrisk gassstrømningshastighet gjennom en kanal mellom to plater = Q / n,

n = Antall kanaler,

Q = Total volumetrisk gassstrømningshastighet.

Et uttrykk for samlingen (fjerning) effektivitet av en slik enhet for partikler som har en diameter dpi kan oppnås ved å omarrangere Eq. (4, 32).

Though Eq. (4.33) is derived for a pair of parallel plates it is also valid for a tubular collector.

It has been reported that the experimental collection efficiency data fits Eq. (4.34) better than the theoretically derived Eq. (4.33).

Where the numerical value of m ranges between 0.4 to 0.7. The value of m may be approximated as 0.5

If it is desired to remove all the particles of a specific size dpi from a dust laden gas stream, then minimum length of a parallel plate collector (L dpj ) should be equal to SU/U p dpj so that the particles which are at the mid-plane between the plates at the entrance would be able to reach the plates before the carrier gas sweeps them away out of the channel.

Under this condition those particles having drift velocities greater than U p dpj would also be completely removed but those having lower drift velocities would be partially removed.

It is to be noted here that the particles take some time to get charged and acquire their drift velocities after entering a channel. The charging time 't c ' is about 0.3 sec. Hence the required minimum collector length for 100% removal of particles having a diameter dpi is

L dpi, (100%) = SU/U p.dpi + U× t c .

ESP Design Approach:

For estimating the dimensions of an ESP (L, H, S, and the number of parallel channels, n) the basic information required are particle size and mass distribution data, total volumetric gas-flow rate and the desired overall removal efficiency.

Based on these an ESP may be sized through the following steps:

Trinn I:

A specific particle size dpi is chosen whose complete removal is desired.

Trinn II:

Influent gas velocity (U), plate spacing (25), plate height (H) and field strength (E) are assumed.

Trinn III:

The drift velocities of the dust particles are estimated using Eqs. (4.29) and (4.30).

Trinn IV:

L dpj is calculated using Eqs. (4.33) and (4.35), whichever is larger should be accepted.

Trinn V:

The removal efficiencies of the dust particles having a diameter other than dpi are estimated using Eq. (4.34).

Trinn VI:

The overall collection efficiency of the proposed ESP is estimated using Eq. (4.10).

N overall = Σm dpi × n dpi /Σm dpi

If the estimated overall efficiency does not match the desired efficiency, then some of the parameters listed in step II are changed and the steps III, IV, V and VI are reworked till the estimated overall removal efficiency matches the desired one.

The ratio of the effective length to the effective height of an ESP is referred to as the Aspect Ratio (AR). It generally ranges between 0.5 to 2. For 99.5 + % removal efficiency the AR should be greater than 2.

The number of parallel channels in a module is estimated using the relation,

n = Q/q, (4.36)

where Q is the total volumetric gas-flow rate.

ESP Performance:

An ESP is used to remove particles ranging in size from 300 (am to 1pm and the overall removal efficiency may be as high as 99.9%. Since the efficiency is a logarithmic function of the collector area, the area required for 99 % collection is about twice that required for 90% collection. The efficiency may be more than 99% for particles larger than 2 pm. The pressure loss is less than 2.5 cm of water. Power consumption is about 75-750 kW per 10, 000 Nm 3 /min gas-flow rate.

The actual performance of an ESP may be poorer than the calculated one because of re-entrainment, improper electrical setting, badly adjusted rapper, excessive dust build-up, channeling of gas, high electrical resistivity, low SO 2 content of the carrier gas. Sectionalized units have higher efficiency.

Normally an ESP operates in the particle resistivity range of 10 4 -10 12 ohm-cm. For resistivity less than 10 4 the particles lose their charge easily and hence are not collected. For resistivity more than 5 x 10 10 particles are held rigidly to the collector. Strong rapping required for dislodging such particles results in re-entrainment.

Advantages and Disadvantages of an ESP :

Fordeler:

1. Low pressure drop (draft loss),

2. Can handle gas at high temperature and pressure,

3. High collection efficiency even for small particles < 0.1 µm,

4. Variation of gas-flow rate and dust loading do not affect the efficiency much,

5. Can be operated both in dry and wet conditions,

6. Can handle corrosive gases,

7. Maintenance cost is low as there are fewer moving parts,

8. Low operating cost compared to other high efficiency dust removal systems.

ulemper:

1. Initial cost is high,

2. More space is required,

3. It is not suitable for combustible dust and or gases,

4. Actual removal efficiency may be low if not operated properly,

5. Conditioning agents may be required for resistive particles.

In Table 4.10 the normal range of variation of the parameters of plate type commercial ESPs are listed.

Table 4.10 : Normal Range of Variation of Parameter Values of Plate Type Commercial ESPs

Example 4.3:

Design a suitable parallel plate electrostatic precipitator (ESP) for 99.5 percent removal of particles having a diameter 20 µm from a carrier gas (air) flowing at the rate of 30, 000 m 3 /hour at 30 °C.

Following data may be used for design purpose:

Løsning:

Since U p dpi is given it is not necessary to calculate the same using either Eq. (4.29) or Eq. (4.30). From Eq (4. 33).

Device # 6. Scrubbers:

Scrubbers are widely used in industries for removal of dust particles, suspended liquid droplets and also for absorption of gaseous pollutants from effluent gas streams. In a scrubber a gas stream is brought in contact with a liquid stream (generally water) either in the form of a spray or a pool as a result of which the suspended particles are collected in the liquid stream and thereby form a slurry.

The treated gas saturated with water vapour and containing some water droplets comes out of the scrubber. The slurry often needs further treatment before its final disposal. In dry cleaners discussed earlier one does not encounter this problem.

In a scrubber the mechanism of collection of larger particles (dp > 0.3 pm) is predominantly interception and impingement, leading to agglomeration of particles. The finer particles (dp < 0.3pm) are mainly collected due to diffusion. If a gas stream cools down below its dew point coming in contact with the scrubbing liquid then the process of dust collection gets boosted.

One finds such a wide variety of industrial scrubbers that it becomes very difficult to classify them properly. All conceivable means of contacting gas and liquid streams have been and are being employed. A classification based on scrubber internals and scrubber liquid flow pattern is given in Table 4.11.

Scrubbers are also classified as 'low Energy' and 'high energy' type as listed below:

Some of the scrubbers listed in Table 4.11 are described hereunder. Their performance and other relevant data are tabulated in Table 4.12.

1. Plate Columns:

Sieve Plate:

In sieve plate columns the flow is countercurrent. The scrubbing liquid enters at the top and flows down. The gas enters near the bottom and flows up. Water flows over plates forming a pool about 2.5 cm deep on each plate. The dust-laden gas enters a plate through its perforations and bubbles through the liquid pool on it.

The mechanism of dust collection is interception and impingement. The pressure drop across such a column depends on the number of plates employed and the depth of liquid on each plate. The collection efficiency depends on the number of plates in a column, perforation diameter and gas velocity. It may be 90% or more for particle size 5 µm and larger.

Bubble Cap and Baffle Plate Column:

These scrubbers are vertical towers with one or more perforated plates mounted horizontally inside like the sieve plate columns. The difference lies in the fact that at a short distance above each perforation on a plate a cap or a baffle is placed submerged in the liquid pool on the plate. Because of impingement on the obstruction and subsequent change in direction of the flowing gas the collection efficiency is higher than that of a sieve plate column.

The efficiency increases as the holes diameter decreases. Decrease of gas velocity also increases the efficiency. The efficiency decreases with the decrease in the particle size. Because of improper removal of the collected particles from plates scaling and plugging of the perforations may take place.

2. Packed Scrubbers:

A packed bed scrubber is also a vertical tower in which the dirty gas generally enters at the bottom and flows up through a bed of pickings resting on a packing support. The scrubbing liquid is introduced at the top and is distributed throughout the cross section of the tower. As the gas flows up through the tortuous channels in between the pickings it comes in contact with wet packing surfaces where the particles are arrested due to inertial interception and impingement.

Packed scrubbers are of two types: fixed bed type and floating bed type.

A fixed bed may be either countercurrent or concurrent type. In a concurrent type both gas and liquid enter at the top. In a fixed bed the pickings are heavy and they rest on a packing support. Fixed beds are susceptible to choking at high dust load and low void age.

In floating type packed beds plastic balls made of polyethylene, polypropylene or other thermo plastic materials are generally used as they are resistant to corrosion and lighter than water. The packing's are confined between two perforated horizontal plates. The distance between the plates is normally about 0.5 m. A floating type bed is countercurrent type.

The gas enters at the bottom at a velocity of about 2 to 4 m/s. At low velocities the packing's form a fixed bed on the lower support plate, while at high gas velocities the packing's form a fixed bed below the restraining upper plate. At an intermediate velocity the packing would be floating and in turbulent motion.

For treatment of gases containing corrosive constituents FRP (glass fiber reinforced plastic) may be used for construction of such columns instead of rubber or plastic lined steel or such other materials. Collection efficiency increases as smaller packing's are used since they provide more surface area per unit packed volume. Use of smaller size packing would result in higher-pressure drop.

3. Fiber Bed:

A bed made of knitted plastic, fiber glass, metal wire or meshed fiber is used as a filter. Such a bed has a void percentage around 97-99%. The bed is kept wet and it is flushed with the scrubbing liquid. This helps in collecting particles and removing the collected particles in the form of a slurry.

Collection of particles due to impaction improves as fiber diameter decrease and gas velocity increases, whereas collection by diffusion increases as gas velocity decreases. The wire/fiber diameter should be small for efficient operation but must be able to provide sufficient mechanical strength so as to support its weight along with those of the collected particles and retained liquid.

4. Spray Contactors:

In these scrubbers a dust-laden gas is brought into contact with atomized liquid droplets. Atomization may be achieved by forcing the scrubbing liquid through nozzles or it may be induced by allowing the gas to flow at a high velocity (60-120 m/s) through a venturi or an orifice type device.

The liquid droplets collect the solid particles by inertial impaction and impingement. The removal efficiency is dependent on the particle size, liquid drop size, gas velocity and liquid to gas ratio. The dust laden droplets are separated from the gas by using gravity settlers or packed beds or cyclone type devices.

In spray scrubbers, where liquid droplets are removed by gravity settling the cut size is around 2 pm and the optimum droplet diameters for fine particle collection is 100 to 500 pm. For cut size around 0.7 pm high velocity sprays are more efficient. The liquid to gas ratio in spray scrubbers is in the range of 4000-14000 lit/1000 Nm 3 . Centrifugal Scrubber can recover particles smaller than those recovered by spray scrubbers. The cut diameter is between 2 to 3 pm. The collection efficiency is 97% or more for particles > 1 µm.

Venturi Scrubber :

Venturi Scrubbers are high efficiency wet scrubbers where particles even finer than 2 pm are effectively removed. These are as efficient as ESPs and fabric filters. Initial cost of a venturi scrubber is less than that of an ESP or a bag house, however the operating cost is high. If the particles to be removed are sticky/flammable/corrosive, a venturi scrubber is a better choice over an ESP or a bag house.

A venturi scrubber is basically a convergent-divergent duct with a throat where the cross section is the minimum. It may have a cylindrical or rectangular cross section. The gas enters the convergent section and the scrubbing liquid may be introduced either at the entrance of the convergent section or at the throat in the form of a spray.

When the gas and liquid droplets pass through the throat at a high velocity the particles are collected in the liquid droplets due to interception, impingement and diffusion. The collection efficiency increases as the throat length is increased with consequent increase in pressure drop. The optimum ratio of throat length to diameter is 3: 1.

The particle laden liquid droplets as they come out of the divergent sections are separated from the gas in a cyclone or a mist eliminator. When the influent gas is hot, the scrubbing liquid is introduced at the section where the convergent section starts, but when the gas temperature is not high or it is almost saturated with moisture the liquid is introduced at the throat.

The gas velocity at the throat ranges between 50-180 m/s at which it is most efficient. When the gas flow rate is high a rectangular venturi is used. The liquid to gas ratio normally ranges between 900-1400 lit/1000m 3 . A liquid flow rate of 400 lit/1000 m 3 is insufficient to cover the throat. The collection efficiency does not improve much beyond a liquid flow rate of 1400 lit/1000 m 3 . The converging angle is generally 25°- 28° and the diverging angle is 6°- 7°.

The pressure drop AP, across a venturi scrubber may be calculated using the relation,

∆P=1x 10 -5 V 2 L (4.37)

where, ∆P is in cm of water gauge, V= gas velocity at the throat, in m/s, and L = liquid flow rate in lit/1000 m 3 . At a liquid rate of 650 lit/1000 m 3 the ∆P calculated using Eq. (4.37) is quite accurate, but at a liquid rate of 1600 lit/1000 m 3 the calculated ∆P is higher than the actual.

Impingement and Entrainment Scrubbers :

In such scrubbers the gas to be scrubbed is passed through a trap partly or completely filled with water. The suspended particles are arrested by inertial impaction. The treated gas entrains some water droplets, which also help in removing some of the suspended particles.

Mechanically Aided Scrubbers:

This type of scrubbers use a motor driven device to bring about intimate contact between a dirty gas and liquid droplets. The motor driven device is often a fan, which moves the gas. The scrubbing liquid is introduced as a spray at the hub of the fan. The finer droplets move with the gas. The larger droplets hit the fan blades and wash the deposited particles. While leaving the blades at their tips the liquid gets atomized.

The dust-laden droplets are separated from the gas with the help of a suitable device. For producing liquid droplets (spray) the rotor may be partially submerged or Water may be injected between the rotor and stator. Such devices may experience high erosion, abrasion and Corrosion

In Table 4.12 the performance and other related information about some types of scrubbers are listed.

It is to be noted here that a scrubbed gas stream would invariably contain liquid droplets and its temperature would not be much higher than that of the influent scrubbing liquid. Hence the treated gas stream has to be freed from liquid droplets and mists and then reheated before purging the same to the atmosphere through a stack.

Additional Information:

Removal of Liquid Droplets and Mists:

The mechanisms by which suspended liquid droplets and mists may be removed are similar to those for solid particle removal. Removal of suspended liquid droplets is somewhat easier than that of solid particles. Liquid droplets coalesces easily on interception and drain off. Unlike solid particles, liquid droplets once separated are not re-entrained easily. Some of the devices, which are used, for removal of solid particles may also be used for removal of suspended liquid droplets.

The following types of devices are commonly employed for removal of gas-borne liquid droplets:

(a) Packed beds,

(b) Cyclones,

(c) Baffle system,

(d) ESP,

(e) Filter.

Packed beds and cyclones do not need any scrubbing liquid for arresting liquid droplets. Draining of collected liquid from an ESP collector surface occurs due to gravity and does not require any hammering. A special type of filter media is a pad made of knitted wire or fibrous mesh occupying the entire cross section of a vertical tower. It is very often used for filtering liquid droplets and mists. Such pads made of 0.3 to 1.5 mm diameter wire or fibre has high void volume and causes low pressure drop even at high gas velocities.

These devices are termed as 'mist eliminators' or 'demisters'. Very fine wires or fibres are not used for fabricating the pads and the pads are not densely packed as that would cause retention of more liquid and thereby finally block the flow channels.

The optimum gas velocity for such filters may be calculated using the relation

The numerical value of K in a given situation depends on factors like liquid density, liquid viscosity, surface tension, droplet size, etc.

Cooling and Condensation:

After removal of suspended solid particles from a gas stream using any device other than a scrubber it becomes necessary to cool the stream when any one of the following methods is to be employed for removal of the gaseous pollutants:

(i) Condensation of a vapour,

(ii) Absorption of gaseous pollutant (s),

(iii) Adsorption of gaseous pollutant (s),

(iv) Chemical reactions other than incineration.

Cooling of a gas stream may be carried out using either a direct contact heat exchanger or a surface (indirect contact) exchanger. In a direct contact exchanger a gas stream is brought into intimate contact with a large quantity of a liquid (generally water) at a temperature lower than the dew point of the gas..

The contacting equipment may be similar to any one of the wet scrubbers described earlier. As a result of heat exchange between the gas and the liquid, the gas stream may be cooled to the desired temperature and condensable vapour present, if any, may get condensed. This type of exchanger may be used when the condensable vapour is not having any economic value. The coolant temperature would rise during the process. Its rate may be calculated using Eq. (4.39) obtained by heat balancing.

If the gas is not cooled below its dew point then the gas would pick up some vapour (of the coolant) during the process. In such a situation the coolant rate may be calculated using Eq. (4.39a).

Indirect contact (surface) exchangers are generally shell and tube type. The tubes may be with or without fins. Of the two fluids (hot gas and coolant) one would flow through the tubes and the other would flow outside the tubes. The coolant may be either air or some other fluid depending upon whether the exchanger will act as a cooler or a cooler-cum-condenser. In Table 4.13 some guidelines for coolant selection and its inlet temperature are given.

Indirect Contact Exchanger Design Approach:

The basic design equation for a shell and tube heat exchanger is

Eq. [4.40] is applicable when cooling is accompanied by condensation of vapour. When there is no condensation the term Σʎ(y 1i – y 2i ) will be equal to zero. The symbols L, C pl, T L1 and T L2 refer to the coolant stream flow rate, specific heat of liquid, inlet and outlet temperatures.

Where q = rate of heat transfer,

U h = overall heat transfer coefficient,

A h = Heat transfer area, and

∆tm = mean temperature difference, a function of T L1, T L2, T g1 and T g2 .

The actual expression for evaluation of ∆tm depends on the flow arrangement of the fluids in an exchanger.

Figure 4.10 shows a sketch of a shell and tube type cooler-condenser.

The overall heat transfer co-efficient, U h, can be evaluated by combining the individual co-efficient using Eq. (4.41).

Typical values of the above named parameters are listed in Table 4.14.

For evaluation of U h in a specific situation the individual coefficient should be estimated using information and correlations available in standard books on Heat Transfer.