Hovedvarianter av friksjonssveising

Denne artikkelen kaster lys over de to hovedvarianter av friksjons sveising. Varianter er: 1. Inertia sveising 2. Friksjonsrørsvetsing (FSW).

Variant # 1. Inertisveising:

I denne prosessen er en av komponentene som skal sveises klemmet i en roterende chuck med et svinghjul festet til den mens den andre er fastspent i fast posisjon. Chucken med svinghjulet blir hevet til en forutformet hastighet for å lagre den nødvendige mekaniske energien. Den kan kobles fra drivmekanismen ved hjelp av en clutch.

Arbeidsstykkene blir samlet sammen og en aksial kraft påføres. Friksjonen som er utviklet på fayingflatene, gir en bremsekraft som omdanner den roterende massens kinetiske energi til oppvarming ved grensesnittet. På et punkt i syklusen oppnås hastigheten der mindre varme oppstår på grunn av gnidning enn det som blir spaltet til kjølerdelene.

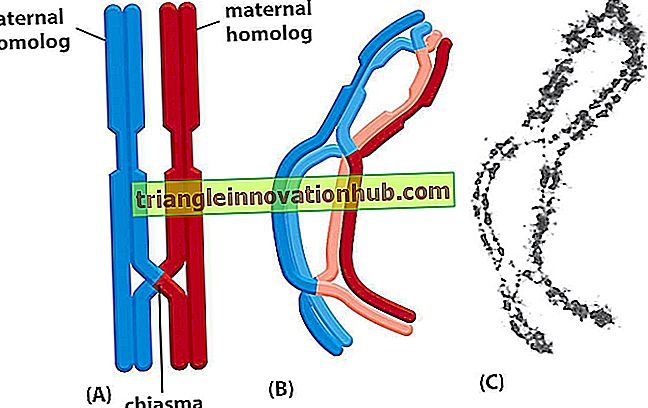

Dreiemomentet stiger raskt til toppverdien da det oppvarmede metallet oppstår under trykk like før rotasjonen stopper. Om nødvendig kan et ønsket smeltrykk påføres når dreiemomentet når toppverdien. Fig. 13.14 viser egenskapene til tröghetsfriksjonssveising.

Hovedforskjellen mellom de to metodene er at mens kontinuerlig drivfriksveising utføres med konstant spindelhastighet, starter inertisveising med høy hastighet og fortsetter med jevn redusert hastighet. Det hevdes at inertisveising kan gi kortere sveisetid, små kraver av ekstrudert metall, og at den mekaniske styrken til sveisene i begge tilfeller er lik. Imidlertid er inertisveiseprosessen mindre populær enn den kontinuerlige drivfriksveiseprosessen.

Ved inertisveising øker hastigheten med tiden, tykkelsen på den varme plastiserte sonen øker, den genererte varmen minker og dreiemomentet øker. Det aksiale trykket tvinger det varme metallet til å koalesere og en del av det ekstruderes for å danne finen. I løpet av sluttfasen øker aksialkortets hastighet og stopper deretter når sveisen avkjøles. Fig. 13.15 viser skjematisk oppsettet for inertisveising.

Sveisevariabler:

Det er tre hoved sveisevariabler knyttet til friksjonssveising. Dette er svinghjulets øyeblikk, svinghjulets hastighet ved starten av sveisesyklusen, og det aksiale trykket som utøves på komponentene sveises. De to første variablene bestemmer energien som er tilgjengelig for sveising og det aksiale trykket basert på materialet og kontaktområdet ved grensesnittet - bestemmer mengden av opprør. Aksialforkortelse justeres vanligvis ved å justere det opprinnelige svinghjulet.

Energi tilgjengelig fra svinghjulet til enhver tid er gitt av ligningen:

hvor, E = energi, joules

I = Momentmoment (Mk 2 ), Newton-meter

M = massen av de roterende delene, kgm

k = radius av gyrasjon, m

ω = vinkelhastighet, radianer / sek

N = øyeblikkelig hastighet på svinghjul, rpm

Energien som er tilgjengelig for sveising, avhenger av svinghjulets masse og rotasjonshastigheten. Dermed kan kapasiteten til en inertisveisemaskin endres ved å bytte svinghjulet innenfor konstruksjonsgrensene for maskinens evne.

Sveisetiden vil avhenge av hvor fort energien fra svinghjulet blir omdannet til varme. Konfigurasjonen av den oppvarmede sone kan varieres ved å variere svinghjulskonfigurasjonen, oppvarmingstrykket og rotasjonshastigheten. Varminngang til arbeidsstykke kan også justeres for å kontrollere bredden på den varme berørte sonen og sveisehastigheten til sveisningen. Fig. 13.16 viser de resulterende effektene av svinghjulsenergi, oppvarmingstrykk, tangensiell hastighet på varmemønsteret og findannelsen av opprørt metall av inertisveis i stål.

Svinghjulskonfigurasjon:

Svinghjulet i svinghjulet avhenger av form, diameter og masse. Energien som kreves for å lage en bestemt sveise og en forhåndsinnstilt starthastighet, kan manipuleres ved å endre svinghjulet. Oppstøtningsfasen for lavkarbon sveisinger startes vanligvis ved en perifer hastighet på ca. 60 m / min.

Dermed kan store svinghjulene forlenge smiing eller opprøringsfasen. Små flywheels, på den annen side, kan ikke gi tilstrekkelig energi til å utvise urenheter og oppnå en lyd eller til og med tilfredsstillende sveising. Svinghjulsmasse og innledende hastighet kan varieres omvendt over et vidt område for å få de nødvendige energibehovene. Dette muliggjør kontroll av HAZ-størrelse og valg av radiell plassering av innledende varme generert ved sveisegrensesnittet.

For konstant innledende hastighet og oppvarmingstrykk kan jeg øke energien til et svinghjul ved å øke størrelsen og dens effekt på opprørt og ekstrudert flamme er vist i figur 13.16. Overdreven energi i et svinghjul fører til økt opprørt og sløsing med materiale i form av flash.

Hastighet:

Den tangentielle hastigheten til enhver tid varierer direkte med radius og rotasjonshastighet og er gitt ved følgende forhold:

V t = r ω

= r. 2 π N

= 6, 286 rN

hvor, V t = tangensiell hastighet, m / min

r = radius, m

ω = vinkelhastighet, radianer / sek

N = øyeblikkelig hastighet, rpm

Utvalget av periferihastighet for de beste sveisene varierer fra metall til metall og for faste stålstenger faller det mellom 150 og 450 m / min. men sveiser i stål kan gjøres ved hastighet så lavt som 90 m / min. Hvis hastigheten er for lav, vil oppvarmingen i midten være utilstrekkelig og sveisen kan ikke produseres over hele grensesnittet og blitsen vil være grov med en form som vist i figur 13.16, selv om energinivået er i henhold til kravene . Ved middelshastigheter på 90 til 250 m / min har den plastiserte sone i stål en timeglassform ved den nedre enden av området som gradvis flater når hastigheten stiger. Også for stål resulterer innledende hastighet over 365 m / min i en sveise som er tykkere i midten enn ved periferien.

Oppvarmingstrykk:

Effekten av varierende varmetrykk er generelt motsatt til hastigheten som det fremgår av figur 13.16. Sveisene laget ved lavt oppvarmingstrykk ligner sveisene som er laget med høy innledende hastighet med hensyn til utseendet av sveiseforstyrrelser og HAZ. For høyt trykk gir en sveise med dårlig liming ved senteret, og det har en stor grad av sveising opprørt, slik det gjelder sveiser laget ved lave hastigheter. Det optimale varmetrykkområdet for sveiser i faste stenger av middels karbonstål er 150 til 205 N / mm2.

Variant # 2. Friksjonsrørsvetsing (FSW):

Friction Stir Welding er en relativt ny sveiseprosess som ble utviklet til TWI * i 1991 og patentert i 1999. Fig. 13.17 viser en skjematisk av FSW-prosessen for sammenføyning av to plater i en firkantet sporkonfigurasjon. Prosessen er solid-sate i naturen og er avhengig av lokalisert smiing av sveiseområdet for å produsere skjøten.

Platen som skal festes holdes i kompresjon og strammes fast til maskinens seng under sveising. Friksjonsrørssveising bruker et ikke-forbrukbart roterende frustum (avkortet kjegle) pinverktøy litt kortere enn sveisedybden; Et slikt verktøy er vist i figur 13.18, som dannes inn i skjøten inntil verktøyets skulder kommer i kontakt med arbeidsflaten og krysses langs skjøteledningen. Viktige prosessparametre inkluderer verktøyets omdr./min. Og kjørehastighet, som også verktøyets dimensjoner og nedadgående kraft på verktøyet.

Rotasjonshastigheten til verktøyet kan variere fra noen få hundre rpm til flere tusen rpm. Den aksiale kraft som kreves for å motvirke trykket dannet i sveisesonen, kan variere fra 1 til 15 KN. Den mekaniske effekten til det roterende verktøyet er typisk 2 til 5 HP (1, 5 til 3, 7 KW).

Innledningsvis dannes det roterende verktøyet inn i skjøten til skulderen trekker opp overflaten på arbeidsstykket. Varme generert ved en kombinasjon av friksjonsoppvarming og plastisk deformering av arbeidsstykket myker materialet ved siden av verktøyet til en temperatur som nærmer seg solidus av arbeidsmateriale, mens ingen generell smelting observeres.

Når tappen er stengt inn i skjøten, krysser verktøyet langs leddet, omrører grensesnittet og produserer en faststoffsveis. Under sveising oppvarmes materialet langs skjøten til en myk tilstand, overføres rundt periferien av verktøyet og etterfølgende re-coalesced langs baksiden for å fremstille sveisen.

I mange dagens applikasjoner av FSW forekommer begynnelsen og slutten av sveisen ved start og stopp av faner som kan fjernes senere. Men med videreutvikling av FSW-teknikker kan det forventes å styre start / stopp på en hvilken som helst stilling på selve arbeidsstykket. Dette kan kreve styring av styrken under verktøystoppet, som vist i figur 13.19.

Denne figuren ble angivelig produsert for eksperimentelle resultater med et pinneverktøy som ble dyttet inn i metallstykket med en hastighet på 0, 1 mm / sek (0, 25 tommer / min) og rotasjonshastighet på 400 rpm (41, 9 rad / sek). Det kan sees at dypkraften når opp til 13, 3 KN (3000 lb) før den går tilbake til 4, 4 KN under fremover.

Friksjonsrørssveising av Al-legeringer er relativt veletablert og har blitt brukt med suksess for sveising av legeringer av 1XXX, 2XXX, 5XXX, 6XXX og 7XXX, samt Al-Cu-Li-legeringer. Da denne prosessen ikke innebærer smelting, har FSW av Al-legeringer flere fordeler enn konvensjonell friksjonssveising.

Dette inkluderer eliminering av problemer som størkningssprengning, væskekrekking, porøsitet og spotting. Andre fordeler som påløper på grunn av prosessens solid state-karakter, inkluderer forbedrede mekaniske egenskaper, eliminering av sveisevann, lav krymping og redusert sveiseforvrengning. Også prosessen kan utføres i et enkelt pass og i alle sveiseposisjoner.

Friksjonsrørsvetser i Al-legering viser flere mikrostrukturelt distinkte områder, inkludert omrøringssonen eller nugget (langs sveisesenterlinjen), den varme- og deformasjons-berørte sonen (HDAZ) eller den termomekanisk berørte sonen (TMAZ) omrøringssone) og en ekte varmeavhengig sone (HAZ) som omfatter HDAZ. Mikrostrukturer utviklet i forskjellige områder av sveisesonen er nært knyttet til den lokale termomekaniske syklusen, som i seg selv styres av total belastning, belastningshastighet og temperaturen utviklet under FSW-operasjonen.

Hittil har de fleste FSW-effektene blitt utviklet i forbindelse med Alloy, men det er åpenbart interesse for å utvide denne teknologien for å bli med andre materialer, spesielt stålene. Dette skyldes at FSW synes å tilby flere fordeler over bueveising av stål.

De lavere tilsynelatende energiinngangene til FSW forventes å minimere kornveksten i HAZ og begrense forvrengning og restspenninger i stål. Minimering av forvrengning og restspenning er ekstremt viktig i sveisematerialer av tykk seksjon, for eksempel i skipbygging og tung industri. Erstatning av buesveising med FSW er også sannsynlig å eliminere eller i det minste redusere sveisevann, spesielt de som inneholder seksverdig krom. I tillegg elimineres problemer med hydrogenkrakking i stål fordi FSW er en solid-state sveiseprosess. Samlet sett gjør disse fordelene FSW attraktivt for tilslutning av stål til mange bruksområder.

Fordeler og begrensninger av FSW:

Store fordeler med FSW inkluderer strømning:

1. Ingen behov for fyllstoffer eller forbruksvarer,

2 Minimal felleskant forberedelse,

3. Embedded oxide fjerning fra felles faying overflater,

4. Klar automatisering,

5. Høy felles styrke, sveising av høy kvalitet enn fusjonssveiser,

6. Mulighet for sveise legeringer som ikke kan sveises av fusjonsveisprosesser på grunn av sprengningsmotstand, og

7. Dyrt operatøropplæring er ikke nødvendig.

begrensninger:

Store ulemper ved prosessen er det nødvendige felles klemtrykk og den følgelig høyere effekten som trengs for å bevege rotasjonsverktøyet langs leddet.

(a) Hybrid friksjon Stir Welding:

For å overvinne ulempene med FSW har en 700 W multimode Nd: YAG laser blitt brukt til å forvarme arbeidsstykket foran det fremadrettende roterende verktøyet, som vist skjematisk i figur 13.20. Ved oppvarming og mykning av materiale foran rotasjonsverktøyet er det nødvendig med langt mindre klemkraft for å utvikle nok friksjonsoppvarming for å forårsake en slik mykning, og langt mindre kraft er nødvendig for å bevege sveiseverktøyet. Disse to prosessene kombinerer for å dramatisk redusere verktøyets slitasje og brudd.

Den operative mekanismen er enkel, dvs. forvarming for å senke plaststrømspenningen av FSW.

(b) Friksjonsrør punktsvetsing:

Dette er en liten variant av normal FSW-prosess og brukes til punktsveisdører og hette på sportsbiler.

På grunn av sin høyere varmeledningsevne er aluminium vanskeligere å se sveis med konvensjonelle lysbue- eller motstandsveiseprosesser. Friksjonsrørssveising har vist seg å være mer effektiv og økonomisk til dette formål.

For å bli med aluminiumspaneler benyttes robotstyrt friksjonsrørpistol. Pistolen griper delene fra begge sider og kaster en spinn, som skaper friksjonsvarme, myker metallet og danner sveiseled i aluminiumpanelet, som vist i figur 13.21.

En bilproduksjon har rapportert 99% reduksjon i strømforbruket ved å bruke Friction Stir Spot Welding i stedet for den konvensjonelle motstandssveisningen. Også, i motsetning til konvensjonell motstandssveising, trenger ikke sveisningsrørforsøk sveising ikke kjølevæske, trykkluft eller tung elektrisk strøm. Videre innebærer friksjonsrør punktsveising utstyr 40% mindre kapitalinvestering sammenlignet med motstand spot sveiseapparat for aluminium.

Denne prosessen krever ikke forrensing av arbeidsstykkene, og genererer ikke røyk eller sprut.

(c) friksjonsrøroverflate:

Friksjonsrør-sveiseprosess kan også brukes til metalloverflate, hvis grunnprinsipp er illustrert i figur 13.22.

For friksjonsrøroverflating roteres og forbrukes forbrukselektroden, mens platen som skal oppdages, beveges under lateralt.

Materialet som skal deponeres må ha god tilslutning til platematerialet for å få fullstendig sammenblanding mellom de to materialene.

Selv om prosessen har blitt forsøkt vellykket, kan det imidlertid ta sin praktiske anvendelse på industriell skala noen ganger.

(d) Diverse Utviklinger:

En av de mer aktivt vurderte variantene av standard FSW-prosess er den som kalles selvreagende FSW-prosess.

Den selvreaktive FSW-prosessen, vist skjematisk i figur 13.23, involverer bruk av et selvreagerende pinnverktøy som har to skuldre; en plassert på arbeidsflatens øverste overflate og den andre på undersiden. En gjenget pin, plassert mellom de to skuldrene, går gjennom materialtykkelsen. Under sveising er de to skuldrene anbrakt tett mot kronen og rotflatene på sveiseleddet, og komprimerer den for å påføre de nødvendige smeltbelastningene. Dobbel skulder / pin-aggregat roterer som en enkelt enhet mens den går langs sveiselinjen.

Den primære fordelen med industrien. Rørformede overgangsledninger kan også gjøres mellom aluminium og ved hjelp av det selvreagende stiftverktøyet, i stedet for standard enkeltbrikkeverktøy, er det at det eliminerer kravet til dyrt verktøy som trengs for å inneholde de mekaniske smiingskreftene som genereres under FSW-prosessen.

En annen FSW-fremskritt under undersøkelse er sveising av svært tykke materialer. Et nytt uttrekkbart pinneverktøy er utformet for å sveise og lukke nøkkelhullsvetsepuljen i materialer 50 mm eller enda tykkere. Også under undersøkelse er FSW av små svejser i linjer og kanaler for romfartøy med et orbital sveisehode, samt sveiser i rørledninger med større diameter som brukes i oljeindustrien.